Einführung in die Ultraschall-Stoffschneidtechnologie

Das Schneiden von Stoffen steht im Zentrum der Textil- und Fertigungsindustrie und prägt die Genauigkeit, Effizienz und Qualität der Endprodukte. Während traditionelle Schneidmethoden (mechanische Klingen, Heißmesser oder Laserschneider) weiterhin Verwendung finden, hat der Fortschritt der Ultraschall-Schneidtechnologie globale Fertigungsprozesse revolutioniert.

Ultraschall-Stoffschneider nutzen die Kraft hochfrequenter Ultraschall-Vibrationen, um durch Stoffe und vergleichbare Materialien mit außergewöhnlicher Präzision und minimalem Fadenziehen zu schneiden. Vom zarten Schneiden von Seide und Spitze bis hin zur Verarbeitung robuste Synthetikmaterialien und Verbundstoffe bieten Ultraschall-Stoffschneider eine unübertroffene Leistung in verschiedenen Industrien.

---

Arten von ultraschallgesteuerten Stoffschneidern

Ultraschall-Stoffschneidlösungen existieren in mehreren Formen und richten sich an unterschiedliche Mengen, Materialien und Muster. Das Wissen über die Unterschiede hilft Ihnen, die perfekte ultraschallgesteuerte Schneidmaschine oder den ultraschallgesteuerten Schneidtisch für Ihren spezifischen Anwendungsfall auszuwählen.

1. Handgeführte Ultraschall-Schneider

Handgeführte ultraschallgesteuerte Stoffschneider zeichnen sich durch ergonomische Designs aus, die das Komfort-Level und die Bedienbarkeit für den Betreiber erhöhen. Leichtgewichtig und sehr wendig erweisen sich diese Schneider bei detaillierter und feiner Schnittarbeit. Ihre Anwendungen umfassen:

- Schneiden von Kurven, Ecken und individuellen Mustern

- Probenahme und Prototypenentwicklung

- Kleingebäude Kleidungserstellung

- Ortliche Anpassungen in Werkstätten oder Schneider shops

Handheld-Schneider besitzen normalerweise austauschbare ultraschallbetriebene Schneideblätter. Für hoch empfindliche Materialien wie Seide oder Chiffon sorgt ein dünnes Blatt für einen Schnitt ohne Erhitzen oder Verbrennen der Fasern. Für dickere Synthetikmaterialien oder Leder gibt es schwerere Blätter.

Empfohlen für:

- Bekleidungsherstellung

- Rollladen-Schneiden

- Ledergüter

- Schneiderwesen, Prototyping, Handwerke

---

2. Ultraschall-Schwingungsschneider

Ultraschall-Schwingungsschneider integrieren hochgeschwindige Schwingblätter, die durch Ultraschall-Energie angeregt werden, manchmal ergänzt durch Luftstrahlvorhänge für eine verbesserte Präzision und Entfernung von Spänen. Diese Maschinen können effektiv:

- Durch mehrere Schichten gleichzeitig schneiden

- Komplexe oder konturierte Formen verarbeiten

- Nahtlos in automatisierte Fertigungslinien integriert werden

Ihre Schwingung sorgt dafür, dass der Stoff minimalen Druck ausgesetzt ist, was sie ideal für Massenproduktion macht, bei der Präzision mit Geschwindigkeit entscheidend ist.

Empfohlen für:

- Textil- und Bekleidungsanlagen

- Automobilinnenausstattungen (z. B. Sitzbezüge, Dachverkleidungen)

- Herstellung von Verbundmaterialien

Schneideoptionen:

Wählen Sie je nach Kantenanforderungen flache, abgerundete oder spitze Schneiden; gezahnt für technische Textilien.

---

3. Ultraschall-Schlitzmesser

Ultraschall-Schlitzmesser (oder Slitter) sind stationäre oder fest installierte Maschinen, die hauptsächlich für das kontinuierliche Schlitten von Rollmaterialien entwickelt wurden. Die Klingen schwingen in ultraschallfrequenter Weise, um zu erzeugen:

- ESD-freie, nicht ausfranste, versiegelte Kanten

- Minimales Entstehen von Staub und Partikeln

- Chirurgische Präzision für gerade, wiederholbare Schnitte

Breit akzeptiert in der modernen Verarbeitung von Nonwovens, Rollos, Folien, Laminaten und synthetischen Substraten spielen diese Maschinen eine wichtige Rolle in den Bereichen Verpackung, Automobil und Hygieneartikel.

Empfohlen für:

- Nonwovens (z. B. Medizisch-Kittel, Gesichtsmasken)

- Kunststofffilme und Laminat

- Automobildämmung und Schalldämmung

- Verpackungsmaterialien

- Rollos

Schneidetyp:

Breite, robuste Schneidblätter, die für das Kantenschweißen konzipiert wurden.

---

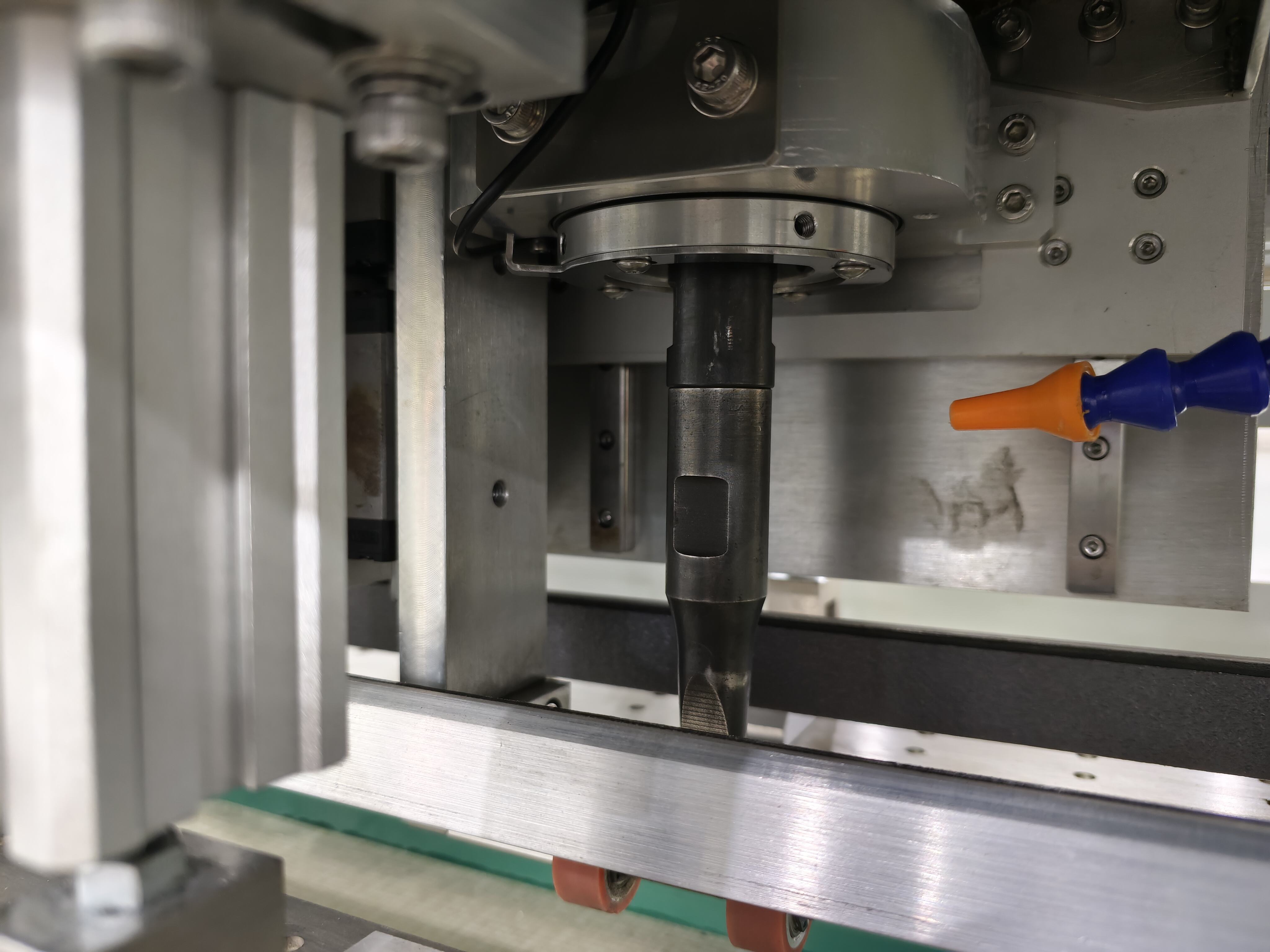

4. Tischultraschall-Schneider

Ein Tischultraschall-Stoffschneider ist ein stationäres Schneidsystem mit integriertem ultraschallbasiertem Schneidtisch. Der Tisch hält die Materialien straff und perfekt ausgerichtet für programmierbare, wiederholbare und äußerst präzise Schnitte.

- Unterstützt Serienproduktion und Probenherstellung

- Ideal für kleine bis mittlere Fertigungsläufe

- Unterhält verschiedene Schneidtypen für unterschiedliche Materialien

- Enthält oft digitale oder CNC-Steuerung für komplexe Muster

Empfohlen für:

- Modemhäuser und kleine Bekleidungsfabriken

- Prototypenlabore

- Hersteller technischer Textilien

Schaufelempfehlungen:

Wählen Sie geradlinige, rechteckige oder muster-schneidfähige Klingen aus; mischen Sie sie für anpassbare Kanteneigenschaften.

---

Spezifikationen und Merkmale von Ultraschall-Stoffschneidern

Bevor Sie eine Ultraschall-Schneidmaschine auswählen, stellt das Verständnis ihrer Kernspezifikationen sicher, dass Sie das Werkzeug Ihren Anforderungen entsprechend zuordnen.

Ultraschallleistung

- In Watt (W) gemessen, normalerweise von 60W bis 500W für Stoffschneiden

- Hohe Leistung = größere Schneidekapazität, notwendig für dicke oder mehrschichtige Materialien

- Wichtig für die Anpassung der Maschine an die Anwendung (z. B. leichte vs. schwere technische Textilien)

Frequenzbereich

- Typische Betriebsfrequenzen: 20 kHz bis 40 kHz

- Niedrigere Frequenzen (20 kHz): Größere Schneidekraft für dickere/härdere Materialien

- höhere Frequenzen (30-40 kHz): Feinere, delikatere Schnitte für weiche oder filigrane Materialien

Ultraschall-Schneidblattlänge

- Schneidblätterlängen liegen typischerweise zwischen 20mm und 100mm

- Kürzere Schneidblätter: Größere Beweglichkeit; präzise Verarbeitung

- Längere Schneidblätter: Bessere Geradlinigkeit und Fähigkeit zur Mehrschichtbearbeitung

Leistungssteuerung & Digitale Schnittstellen

- Die meisten modernen ultraschallbasierten Schneidmaschinen bieten über digitale Schnittstellen ein einstellbares Leistungsmanagement, das eine Feinabstimmung für die Materialhärte, Dicke oder gewünschte Schnittekualität ermöglicht.

Integrierte Funktionen

- Automatische Füttersysteme

- Vakuuttische zum Festhalten des Stoffes

- Staub- und Spaltextraktionssysteme

- Programmierbare Mustersteuerungen (CNC/PLC-Schnittstellen)

- Austauschbare Klingensysteme für Rösten, Schlitzen oder Konturschneiden

---

Wartungsbesterpraktiken für ultraschallgesteuerte Stoffschneider

Sorgfältige Pflege und Wartung gewährleisten die maximale Maschinenhaltbarkeit und eine konsistente Produktionsqualität:

Routinemäßige Reinigung

- Nach jedem Gebrauch die Klingen und Maschenflächen mit einem weichen Pinsel oder einem faserfreien Tuch reinigen.

- Bei Verstopfungen mildere von dem Hersteller empfohlene Reinigungsmittel oder Lösungsmittel verwenden. Harthaltige Schleifmittel oder nicht genehmigte Chemikalien vermeiden.

Klingenlubrifikation

- Falls vorgesehen, bewegliche Teile gemäß den Herstellervorgaben schmieren.

- Nur genehmigte Schmierstoffe verwenden, um Verschmutzungen oder Sachschäden zu vermeiden.

Inspektion

- Überprüfen Sie die Klingen auf Beschädigungen, stumpfe Stellen oder Verbiegungen. Ersetzen Sie stumpfe Klingen sofort.

- Prüfen Sie Leitungen, Anschlüsse und ultraschallbasierte Generator-Einheiten auf Anzeichen von Überhitzung oder Abnutzung.

Aufbewahrung

- Lagern Sie das Gerät in einer trockenen, staubfreien Umgebung, idealerweise in einem Schutzgehäuse.

- Halten Sie die Klingen, falls möglich, senkrecht, um die Schärfe der Schneide zu erhalten.

Geplante Wartung

- Beachten Sie die empfohlenen Wartungsintervalle, insbesondere in Produktionsumgebungen mit hohem Durchsatz.

- Aufzeichnungen für Wartung und Ersatzteile führen, um die Haltbarkeit der Ausrüstung zu verlängern.

---

Hauptvorteile von Ultraschall-Schneidmaschinen für Stoffe

Saubere, verschlossene Ränder

- Die ultraschallinduzierte Vibration schneidet und verschließt synthetische Fasern thermisch, was Verfilzen oder Aufräumen verhindert.

- Reduziert das Bedürfnis nach nachgelagerten Verarbeitungsschritten (kein Saum/Verbrennen erforderlich).

Hohe Präzision und Effizienz

- Feine Kontrolle ermöglicht detaillierte Muster, kleine Radien in Ecken und wiederholbare Formen.

- Verminderte Materialverschwendung; höhere Ausbeute pro Materialrolle.

Niedrige Anforderungen an die Fachkenntnisse des Bedieners

- Die meisten Ultraschall-Schneidsysteme sind intuitiv zu bedienen, was den Betriebsfehler minimiert und die Schulungszeit verkürzt.

Minimales Staub- und Schmutzauftreten sowie Verunreinigungen

- Im Gegensatz zu mechanischem oder Laser-Schneiden produzieren ultraschallbasierte Systeme weniger Partikel, was sie für empfindliche Branchen (Elektronik, Medizin) sauberer macht.

Vielseitigkeit in allen Materialien

- Geeignet für Textilien, technische Stoffe, Synthetika, dünne Metalle, Folien, Verbundmaterialien, Kunststoffe und sogar Kautschuk.

Energie- und Kosteneffizienz

- Geringere Eingangsspannung im Vergleich zu Lasern oder erhitzten Messern.

- Weniger Klingenauslauf aufgrund von berührungslosem Schneiden, was die Kosten für Verbrauchsmaterialien minimiert.

---

Ultraschall-Schneiden von Stoffen in der Industrie: Anwendungsszenarien

Ultraschall-Schneidmaschinen sind ein integrierender Bestandteil vieler Branchen und tragen zu Innovation, Sicherheit und erhöhter Produktivität bei. Hier sind die wichtigsten Sektoren und wie sie durch die Ultraschall-Schneidtechnologie auf einzigartige Weise profitieren, mit empfohlenen Schneiden für jedes Gebiet:

1. Textilien und Bekleidung

- Anwendungsfälle: Schneiden von natürlichen und synthetischen Stoffen, Spitzen, Maschen, Satins, Spandex und technischen Textilien.

- Vorteile: Kein Ausfransen, Präzision für komplexe Kleiderdesigns und Geeignetheit für zarte, hochwertige Textilien.

- Empfohlenes Schneideisen: Dünn und scharf für Seide und Synthetik; gezähnt für Strickwaren.

2. Lederwaren

- Anwendungsfälle: Schneiden von echtem und synthetischem Leder, Samtleder (Suede) und schwerem Polsterstoff.

- Vorteile: Saubere, verschlossene Kante; vermeidet verbrannte Oberflächen, die bei heißen Messern üblich sind; minimiert den Druck auf Luxusmaterialien.

- Empfohlenes Messer: Schwerlastiges, robustes Messer, speziell für dichte Materialien entwickelt.

3. Automobilinnenausstattungen

- Anwendungsfälle: Herstellung von Schallschutzmatten, Teppichen, Sitzbezügen, Verkleidungen, Isoliermaterialien.

- Vorteile: Nahtlose Integration in Fertigungslinien, konsistente Mehrschichtschnitte, Kantenschließung verbessert die Teildauerhaftigkeit.

- Empfohlenes Messer: Robustes Schwingmesser für Verbundmaterialien; breites Spaltmesser für Teppiche.

4. Verpackung und Nonwovens

- Anwendungsfälle: Spalten und Formen von Nonwovens, Folien, Filmen, nachhaltigen oder recycelbaren Verpackungen.

- Vorteile: Staubsfrei, versiegelt geschnittenes Material; ermöglicht die Produktion für Medizin-, Lebensmittel- und Hygieneverpackungen.

- Empfohlene Klinge: Breite, kontinuierliche Schneideklinge.

5. Medizingeräte und -bedarf

- Anwendungsfälle: Fertigung von chirurgischen Masken, Gowns, Verbänden, nicht gewebten medizinischen Einmalartikeln.

- Vorteile: Steril, versiegelte Ränder; weniger Kontamination; Präzision für maßgeschneiderte Trageartikel.

- Empfohlenes Messer: Dünn geschliffenes Siegelmesser für nichtgewebte Materialien und medizinische Textilien.

6. Lebensmittelverarbeitung (Ultraschall-Lebensmittel-Schneiden)

- Anwendungsfälle: Portionieren von Backwaren, Käse und Konfekt mit klebrigen, zarten Texturen.

- Vorteile: Saubere Schnitte ohne Produktkompression oder Kleben von Resten; leicht zu reinigende Klingen.

- Empfohlenes Messer: Breites, Teflon-beschichtetes Messer für nichtklebenden Lebensmittelkontakt.

7. Elektronik und Verbundmaterialien

- Anwendungsfälle: Schneiden von Isoliermaterial, Kohlefaser, Glasfaser, Schaltkreisträger.

- Vorteile: Nicht verunreinigend, staubfrei; ermöglicht komplexe Muster; minimale Statische-Ladungserzeugung.

- Empfohlene Klinge: Verschleißfestes Messer mit versiegelter Kantenfunktion.

8. Bauwesen und Ingenieurwesen

- Anwendungsfälle: Beschneiden von Geotextilien, Isolierung, wasserdichte Membranen.

- Vorteile: Hochgeschwindigkeits-, lange-gerade Schnitte; Kantenverkleidung widersteht Wetter und Feuchtigkeitseindringen.

- Empfohlene Klinge: Schwerlast-Erweiterungsklinge für dicke technische Textilien.

9. Handarbeiten, DIY & Kleinarbeitshop

- Anwendungsfälle: Maßschneiderei für Handarbeiten, Hobbyproduktion, individuelle Schneiderkunst.

- Vorteile: Flexibel, tragbar und benutzerfreundlich für Kleinserien- oder kreative Anwendungen.

- Empfohlene Klinge: Austauschset (flach für allgemeine Zwecke, spitz für Detailarbeit).

---

Die richtige ultraschallgestützte Stoffschere auswählen: Eine strukturierte Anleitung

Da es eine breite Palette an ultraschallbasierten Schneidmaschinen und -systemen gibt, stellt sorgfältige Planung sicher, dass die Investition in Ihrer einzigartigen Produktionsumgebung die Erträge maximiert.

1. Definieren Sie den Anwendungsumfang

- Schneiden Sie Einzelschichten, Mehrschichtverbunde, Rollen oder einzelne Muster?

- Wählen Sie entsprechend ein handgeführtes, schwingendes, spaltendes oder Tischsystem aus.

2. Materialkompatibilität

- Stellen Sie sicher, dass die Maschine (und die zugehörigen Klingentypen) zu Ihren Zielmaterialien passt – sei es Seide, Synthetik, Leder, technische Textilien oder Lebensmittelprodukte.

- Prüfen Sie die Dicke, den Gewebeaufbau und die Struktur des Stoffes.

3. Vergleich der Schneidtechniken

- Ultraschall-Schneiden: Super-rein, versiegelte Kanten, wenig Staub, ideal für Synthetik und moderne Verbunde.

- Mechanische Klingen: Können ausreichen für dickes, locker gewebtes oder natürliches Gewebe.

- Laser-Schneiden: Gut für Präzision, kann aber verbrannte Kanten verursachen und erfordert Raumaufbereitung.

4. Produktionsmenge und -Geschwindigkeit

- Prototyp/kleine Serie: Handgehaltene oder Tisch-ultraschall-Schneider sind ideal.

- Mass-/Hochgeschwindigkeitsproduktion: Integrierte Schwing- oder Spaltmessern mit Automatikfütterung.

- Passe die Maschinenzyklusgeschwindigkeit und Leistungsbewertung den Produktionszielen an.

5. Wichtige Maschineneigenschaften

- CNC/Digitalsteuerungen für Genauigkeit und Automatisierung.

- Schnellwechsel-Schaltsysteme zur Erhöhung der Flexibilität.

- Staubextraktion-/Vakuumschleifplatten für saubere Arbeitsplätze.

6. Eindämmung und Sicherheit

- Setzen Sie auf Modelle mit robuster Staub/Schmutzkontrolle, insbesondere für medizinische, Lebensmittel- oder Elektronik-Anwendungen.

7. Budgetüberlegungen

- Berechnen Sie die Anschaffungskosten, Betriebskosten, Verbrauchsmaterialien (Klingen) und Wartung.

- Weigh costs against expected throughput, waste reduction, and labor savings.

---

Häufig gestellte Fragen (Ultraschall-Stoffschneider Q&A)

F: Welchen Hauptvorteil bietet das Ultraschall-Schneiden im Vergleich zu herkömmlichen Methoden?

A: Das Ultraschall-Schneiden erzeugt saubere, verschlossene Kanten ohne Ausfransen oder Verbrennen, erhöht die Präzision und verringert den Stoffverlust.

F: Eignen sich Ultraschall-Schneider für alle Stoffe?

A: Ultraschall-Schneider arbeiten am besten bei synthetischen, gemischten oder technischen Textilien. Einige schwere, dicht gewebte oder rein natürliche Fasern (z. B. dickes Baumwolljeans oder Wolle) können bessere Ergebnisse mit mechanischem Schneiden erzielen.

F: Können Ultraschall-Schneidmaschinen mehrere Materialtypen verarbeiten?

A: Ja. Sie schneiden Textilien, Nonwovens, Leder, Folien, Kunststoffe, Lebensmittelprodukte, Verbundmaterialien und mehr – mit dem richtigen Messer und der richtigen Frequenz.

F: Wie haltbar sind die Klingen von Ultraschall-Schneidmaschinen?

A: Ultraschall-Klingen halten im Allgemeinen länger als mechanische Klingen, da es weniger Reibung und Verschleiß gibt. Die Lebensdauer der Klinge hängt von der Materialfestigkeit und den Wartungspraktiken ab.

Q: Was macht Ultraschall-Schneidmaschinen ideal für die Elektronik- und Medizingindustrie?

A: Geringe Partikelbildung, verschlossene Kanten für den Einsatz im Reinraum und die Fähigkeit, empfindliche Materialien ohne Wärmebeschädigung oder Kontamination zu schneiden.

---

Fazit

Die Entwicklung von Ultraschall-Schneidtischen und -Schneidmaschinen hat uneingesetzte Genauigkeit, Sicherheit und Produktivität in die Textil- und Materialverarbeitungsindustrien gebracht. Ob Sie technische Textilien herstellen, Autointerieurs in Massenproduktion fertigen, Kleidung Schneider oder hochsensible medizinische oder Lebensmittelprodukte schneiden, die Präzision und Vielseitigkeit von Ultraschall-Schneidlösungen ist einzigartig.

Durch das Verständnis der verschiedenen Arten von Ultraschall-Fabricschneidern, deren Anpassung an Ihre Branche, die Auswahl der richtigen Spezifikationen und die Umsetzung bester Praktiken bei Wartung und Betrieb kann Ihr Unternehmen überlegene Ergebnisse mit geringeren Kosten und höherer Qualität erzielen.

Investieren Sie in einen innovativen ultraschallbasierten Stoffschneider, um Ihre Produktionsinnovation und -effizienz heute zu steigern.

---

Übersichtstabelle: Anwendungen in der Industrie und empfohlene Schneidertypen

|

Branche |

Empfohlener Ultraschall-Schneider |

Vorgeschlagener Klingentyp |

|

Textilien & Bekleidung |

Handgehalten, Tischmodell |

Dünn/gezahnt |

|

Ledergüter |

Handgehalten, Schwingend |

Robust/leistungsfähig |

|

Automobilindustrie |

Oszillierend, Schneiden |

Breit/oszillierend |

|

Rollo/Spundstoffe |

Schlitzen |

Breitschneiden |

|

Medizinische Versorgung |

Schneiden, Tischtuch |

Dünnes Dichtungsmaterial |

|

Lebensmittelverarbeitung |

Tischmodell, Lebensmittelsicher |

Breit, beschichtet |

|

Elektronik/Verbundmaterialien |

Schwingend, Tischmodell |

Abriebfest |

|

Konstruktion |

Schneiden, Schwingen |

Erweitert schwerpunktmäßig |

|

Handwerk/DIY |

Handheld |

Auswechselbar |

---

Für weitere technische Unterstützung oder um ein Angebot für eine ultraschallbasierte Schneidmaschine oder einen ultraschallbasierten Schneidtisch für Ihre Einrichtung anzufordern, kontaktieren Sie uns noch heute!