ローラーブラインド溶接機の完全ガイド:種類、応用、および業界ソリューション

ローラーブラインドの製造には、作業に使用されるさまざまな機械の理解が必要です。ローラーブラインドの製作において重要なのは、素材やデザイン要件に特化して自動、半自動、手動の溶接オプションを提供する溶接機です。このセクションでは、これらのタイプの詳細とその運用への影響について説明します。

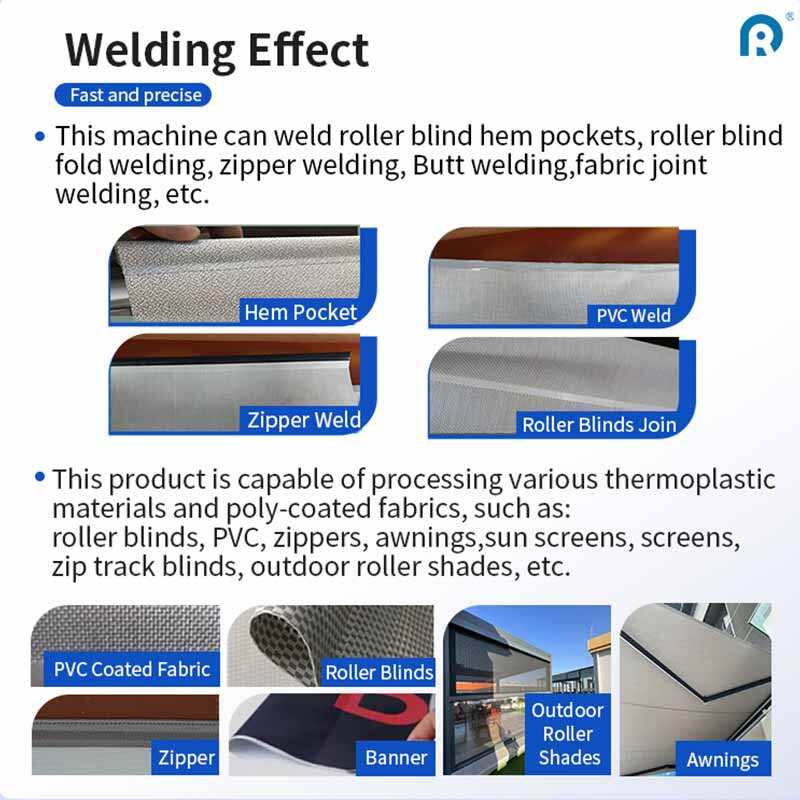

ロールスクリーン生地の溶接技術について

ロールスクリーン用溶接機は、制御された熱を使用して生地を層状に融合させ、伝統的な縫製よりも優れた無縫製で防水性のある結合を実現します。これらの生地溶接ソリューションは以下を可能にし、ブラインド製造を革新しました:

-より強力でほつれにくい縫い目

-防水構造

- 生産速度の向上

- 継続的な品質のアウトプット

コア溶接方法:

|

方法 |

温度範囲 |

最適な用途 |

|

ホットエア |

300-500°C |

PVCコーティング生地 |

|

高周波 |

100-200°C |

熱プラスチック |

|

超音波 |

150-300°C |

合成混合物 |

異なる生産ニーズ向けの溶接機の種類

1. 自動ロールシェード溶接機

- 操作: プログラム可能なパターンを持つ完全なコンピュータ制御

- 出力: 1時間に100〜150個のブラインド

- 最適な用途: 月に5,000単位以上の製品を生産する大手メーカー

- 主な利点: 監視が最小限で一貫した精度

2. 半自動ジップブラインド溶接機

- 操作: 手動給材による自動溶接

- 出力: 時速40-120ブラインド

- 最適用途: 月に500-5,000ユニットを生産するカスタムショップ向け

- 主な特徴: 異なるブラインドタイプ用のクイックチェンジツール

3. 手動ファブリック溶接機

- 操作: フットペダルによる手動制御

- 出力: 時間あたり10〜30個

- 最適な用途: インテリアデザイナーおよび小規模ワークショップ(月に500個未満)

- 必要なトレーニング: 基本操作は2時間未満

業界別機械推奨

|

業界 |

生産量 |

推奨機種 |

生地の種類 |

必要な特殊機能 |

|

大手メーカー |

10,000+/月 |

自動PVC溶接機 |

PVC加工、ビニール |

二重の溶接ヘッド、コンベヤーシステム |

|

ホームインプローブメント小売業者 |

5,000-10,000/月 |

自動ロールスクリーン生地溶接機 |

ポリエステル混紡、ビニール |

バーコード追跡、クラウドレポート |

|

カスタムブラインドショップ |

500-5,000/月 |

半自動ジップブラインズ溶接機 |

コーティング生地、サンスクリーン |

パターンメモリ、クイックチェンジテンプレート |

|

インテリアデザイン会社 |

50-500/月 |

手動ロールスクリーン溶接機 |

装飾用ファブリック、リネン |

持ち運び可能なデザイン、調整可能な温度 |

|

専門請負業者 |

プロジェクトベースで異なる |

ポータブルなファブリック溶接機 |

屋外用ファブリック、メッシュ |

電池駆動、コンパクトなデザイン |

溶接と縫製の比較:重要なポイント

|

特徴 |

生地溶接機 |

伝統的な縫製 |

優位性 |

|

縫い目強度 |

35-50% 強い結合 |

糸に依存する |

溶接 |

|

防水性 |

完全防水 |

ステッチ穴から漏れる |

溶接 |

|

UV耐性 |

劣化なし |

糸が褪色/ほつれる |

溶接 |

|

生産速度 |

2-3倍速い |

ステッチによって制限される |

溶接 |

|

材料廃棄物 |

8-12% 減少 |

パターン廃材が多い |

溶接 |

|

美的仕上げ |

シームレスな外観 |

見えるステッチ |

溶接 |

|

運転コスト |

$1.10-1.80/hr |

$0.80-1.50/hr |

縫製 |

|

開始コスト |

$1,500-$80,000 |

$300-$5,000 |

縫製 |

|

カスタマイズ |

限定されたパターン |

無限のデザイン |

縫製 |

現代の溶接システムの主な特長

高度な電力管理

・エネルギー回収システムにより消費電力を30〜40%削減

・15分の不活動後に自動でスリープモードに移行

- ソーラー対応モデルあり

ノイズ低減技術:

- 音を抑えたキャビネット(65dB 対 古いモデルの85dB)

- 振動吸収マウント

- 夜間作業が可能な機能

生産最適化:

- レーザー誘導による材料アライメント

- 自動キャリブレーションセンサー

- 実時間での溶接品質モニタリング

安全性の革新:

- 熱過負荷保護

- 緊急ブレーキシステム(0.2秒応答)

- 蒸気吸引ポート

材質適合性ガイド

|

材質 |

溶接方法 |

温度 |

特別な注意事項 |

|

PVCコーティングポリエステル |

ホットエア |

380-420°C |

最も一般的なブラインド材料 |

|

100% ヴィニル |

高周波 |

160-180°C |

テフロン加工のプレートが必要です |

|

遮光生地 |

超音波 |

170-190°C |

層数制限:3素材 |

|

ソーラースクリーンメッシュ |

ホットウェッジ |

340-370°C |

補強用の裏地テープを使用する |

|

装飾用織物 |

インパルス |

220-250°C |

まず変色テストを行う |

選定プロセスのステップバイステップ

1. 生産評価

- 日々の出力要件を計算する

- シフトパターンを決定する

- 3年間の成長を予測する

2. 材料テスト

- ファブリックサンプルを入手する

- ロード強度試験を行う

- 温度における色落ちチェック

3. スペース計画

- 機械の設置面積 + 360°アクセス

- 材料取扱いエリア

換気要件

4. 予算分析

rOIのタイムラインを考慮(通常は12〜18か月)

トレーニングコストを考慮する

メンテナンス契約を含める

5. ベンダー評価

ー サービスネットワークのカバレッジを確認する

ー パーツの在庫状況を確認する

ー クライアントからのリファレンスを要求する

業界固有の実装

カスタムブラインドショップ:

- パターンメモリ機能付きの半自動ジップブラインド溶接機を選択

- 素早い素材参照のために生地ライブラリを維持

- モジュール式プロダクションステーションを導入

ホームインプローブメント小売業者:

- ERP連携の自動ロールスクリーン溶接機を導入する

- 予測保全ソフトウェアを使用する

- 生産から設置までバーコード追跡を実施する

インテリアデザイナー:

- 50kg未満の持ち運び可能な生地溶接機を選ぶ

- スワッチライブラリを溶接設定と共に維持する

- クライアント向けに付加価値としてデモを提供する

メンテナンス の 最良 慣行

日常:

- 加熱要素から溶接残渣をブラシで除去する

- 空気フィルトレーションシステムをチェックする

- 温度センサーを校正する

週:

- 配線の摩耗を点検する

- 緊急停止機能をテストする

- 動く部品に潤滑油を塗る

四半期ごと:

- プレートのテフロンコーティングを交換する

- 制御ソフトウェアのアップグレード

- 器具をプロフェッショナルに校正する

コスト削減戦略

1. エネルギー回収: 廃熱を施設の暖房に活用

2. マテリアルネスティング: 布地の使用を最適化するソフトウェア

3. 予防保全: 停止時間を60〜80%削減

4. モジュラーアップグレード: 自動化機能を段階的に追加

5. 間違い生産: 安い電力料金を利用する

将来の業界トレンド

1. AI搭載品質管理: 実時缺陷検出

2. IoT統合: マシン間の連携

3. サステナブル素材: 生分解性溶接テープ

4. ハイブリッド溶接-縫製: 統合プロセスユニット

5. クラウドベース管理: 遠隔生産監視

---

よく 聞かれる 質問

Q: 溶接機のオペレーターを訓練するのにどのくらいかかりますか?

A: 基本的な操作には1〜3日かかり、高度なプログラミングには2〜4週間かかります。メーカーは通常、認定プログラムを提供しています。

Q: ロールブラインドの溶接部分は修理できますか?

A: はい、ポータブルスポット溶接機を使用して修理できます。適切に行うと、元の強度の85〜95%が維持されます。

Q: 環境にやさしい溶接オプションはありますか?

A: 新しいソーラー電力モデルは二酸化炭素排出量を40%削減します。水ベースの冷却システムも環境への影響を最小限に抑えます。

Q: どの安全性認証を探せばよいですか?

A: 機械がCE、UL、またはISO 13849の基準を満たし、適切なOSHA適合文書があることを確認してください。

Q: ロボット溶接機は通常どれくらい持ちますか?

A: 適切なメンテナンスを行えば、産業用ユニットは10〜15年稼働します。ヒーター要素などの重要な部品は2〜5年持続します。

---

なぜ縫製よりも溶接を選ぶべきなのか?

現代の生地溶接ソリューションは、ロールスクリーン製造に優れた耐久性和効率を提供します。繊細なデザインにはミシンが依然として重要ですが、PVC溶接機は以下を提供します:

- 3倍速い生産速度

- 100%防水の縫い目

- 50%の材料廃棄物削減

- 一貫したプロフェッショナルな仕上がり

ロールシェード溶接機は、品質と効率を重視するメーカーにとって業界標準となっています。市場に参入する企業にとって、半自動のジップブラインド溶接機は柔軟性と生産性の理想的なバランスを提供します。