Warum Hersteller die Insektenfliegengitter-Schweißmaschine übernehmen

Wachsende globale Nachfrage nach Moskitonetzen und die Grenzen des manuellen Schweißens

Der weltweite Bedarf an Moskitonetzen ist gestiegen, da Regierungen und Organisationen verstärkt gegen von Insekten übertragene Krankheiten vorgehen, insbesondere in Malaria-gefährdeten Gebieten. Die Menschen in tropischen Regionen sind sich zunehmend der Bedeutung dieser einfachen Schutzmittel bewusst geworden. Doch hier liegt das Problem: Herkömmliche Schweißverfahren können diese gestiegene Nachfrage einfach nicht mehr bewältigen. Diese traditionellen Methoden verlangsamen jeden Produktionsschritt. Die Verbindungen sind nicht immer ausreichend stabil oder langlebig, was zu vielen Ausschussstücken und Materialverschwendung führt. Und ganz ehrlich: Wenn verschiedene Arbeiter denselben Job unterschiedlich ausführen, wird die Qualitätskontrolle zum Alptraum. Diese Uneinheitlichkeit erschwert es Herstellern enorm, ihre Kapazitäten hochzufahren, um große Aufträge internationaler Käufer zu erfüllen, oder schnell zu reagieren, wenn in einer Notsituation Tausende von Netzen über Nacht benötigt werden.

Kernvorteil: Präzises Widerstandsschweißen für konsistente, nahtlose Maschenverbindungen

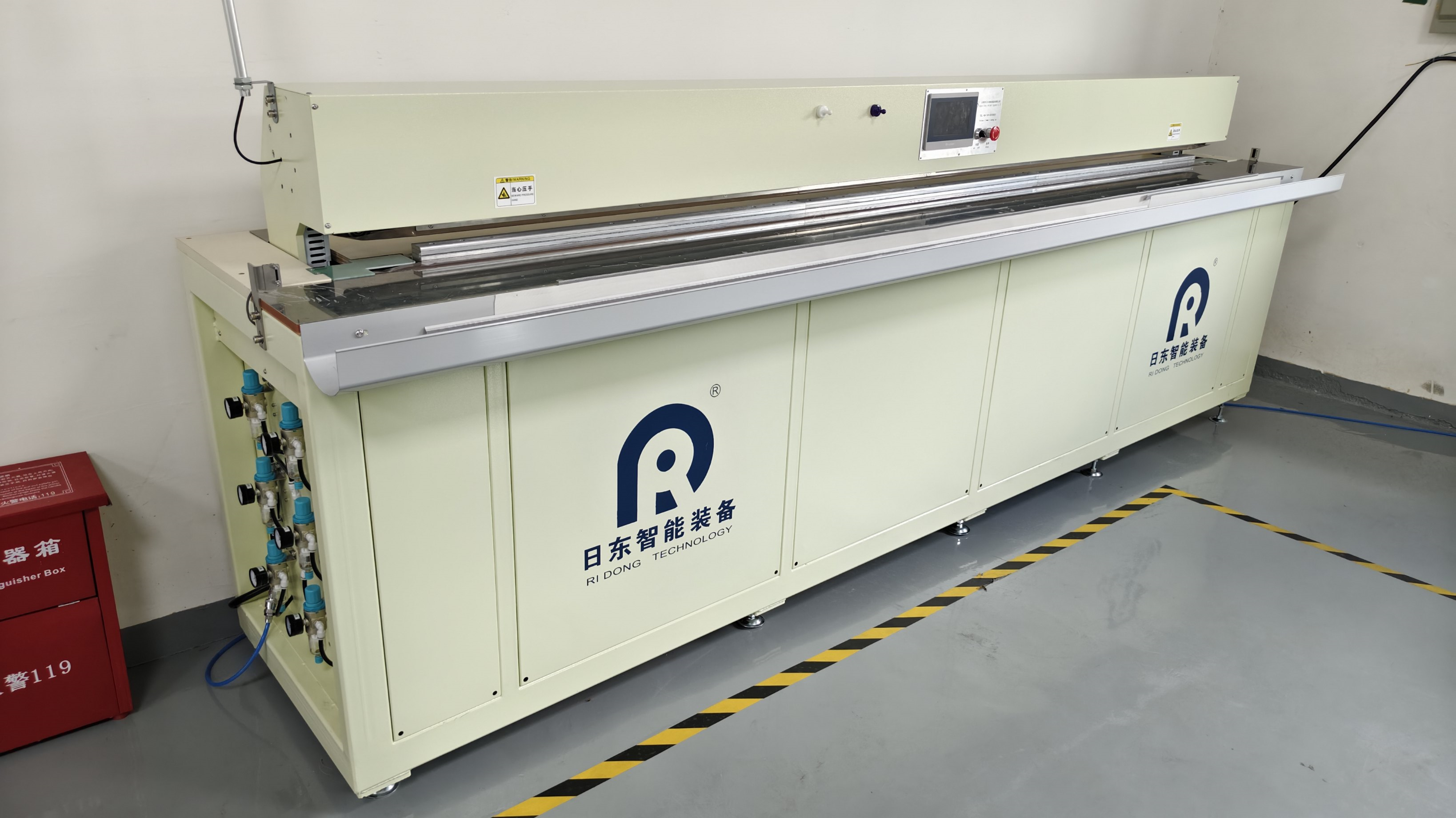

Insektenschutzgitter-Schweißmaschinen arbeiten durch präzise Widerstandsschweißtechniken und erzeugen saubere, nahtlose Verbindungen an den Stellen, wo sich Drähte im Maschengewebe kreuzen. Wenn die Maschine die richtige Menge elektrischer Energie appliziert, entsteht genügend Hitze, um die Drähte miteinander zu verschmelzen, während die schützenden Beschichtungen erhalten bleiben. Das bedeutet, dass der Korrosionsschutz nicht verloren geht und die Gesamtstruktur nicht geschwächt wird. Das gesamte System ist automatisiert, sodass die Parameter bei allen Schweißnähten konstant bleiben, was menschliche Fehler bei manueller Ausführung reduziert. Es geht hier um durchgängige Festigkeit, exakte Ausrichtung und zuverlässige Durchdringungsbeständigkeit – jedes Mal. Für Hersteller, die mit Qualitätsproblemen durch manuelles Schweißen zu kämpfen haben, stellen diese Maschinen eine echte Lösung für langjährig bestehende Branchenprobleme dar.

Messbare Steigerungen der Produktionseffizienz durch die Insektenfliegengitter-Schweißmaschine

Leistungssteigerung: Fallbeispiel – 68 % höhere Durchsatzleistung in ghanaischer Anlage

Eine kleine Netzfabrik in Ghana verzeichnete einen Anstieg der täglichen Produktion um fast zwei Drittel, nachdem sie veraltete manuelle Schweißverfahren durch eine neue automatisierte Insektenfliegengitter-Schweißmaschine ersetzt hatte. Die besondere Stärke dieses Systems liegt darin, dass es Schneid- und Schweißprozesse nahtlos kombiniert, wodurch die Arbeiter kontinuierlich arbeiten können, ohne von störenden Pausen zwischen den einzelnen Arbeitsschritten unterbrochen zu werden. Dadurch können sie viel schneller reagieren, wenn bei Krankheitsausbrüchen oder anderen gesundheitlichen Notlagen ein dringender Bedarf an Moskitonetzen besteht. Die gesteigerte Produktivität senkt zudem die Herstellungskosten pro Netz, sowohl hinsichtlich des Arbeitsaufwands als auch der Betriebskosten. Dadurch erhalten mehr Gemeinden Zugang zu hochwertigen Moskitonetzen, während gleichzeitig strenge Qualitätsstandards eingehalten und Liefertermine trotz steigender Nachfrage eingehalten werden.

Qualität & Zuverlässigkeit: 92 % Reduzierung der Schweißnaht-Variabilität (nach ISO 15614-1 validiert)

Automatisierte Feedback-Systeme passen während des gesamten Prozesses kontinuierlich diese entscheidenden Schweißparameter an. Gemeint sind beispielsweise Elektrodenkräfte im Bereich von 250 bis 300 Newton, Schweißströme von etwa 8.500 bis 9.200 Ampere und Presszeiten von lediglich 30 bis 40 Millisekunden. Diese Anpassungen sorgen dafür, dass unabhängig von der Schicht oder der Charge stets eine hohe Arbeitsqualität gewährleistet ist. Prüfungen gemäß den Normen der ISO 15614-1 zeigen, dass diese Systeme die Schwankungen beim Schweißen im Vergleich zu herkömmlichen manuellen Verfahren um nahezu 92 Prozent reduzieren. Weniger Probleme führen dazu, dass deutlich seltener Schwachstellen wie schwache Nähte, Durchbrennen der Teile beim Schweißen oder Verzug des Maschendrahts auftreten. Die Produkte sind dadurch langlebiger. Für die Endanwender bedeutet dies, dass die Gitter in Form und Größe stabil bleiben und auch bei unterschiedlichsten Witterungsbedingungen und sonstigen Alltagsbelastungen weiterhin zuverlässig Insekten abhalten.

Strategische Integration: Einbindung der Insektenschutz-Schweißmaschine in bestehende Anlagen

Modulares Nachrüsten ohne Produktionsstillstand

Insektenschutz-Schweißmaschinen sind so konstruiert, dass sie während der Installation arbeiten können, ohne dass die gesamte Linie angehalten werden muss. Die Maschinen verfügen über standardmäßige mechanische Bauteile und Kommunikationsanschlüsse, die problemlos in ältere Förderanlagen, SPS-Steuerungen und andere bereits vorhandene Ausrüstungen in den meisten Betrieben integriert werden können. Fabriken müssen nicht auf einmal alles umstellen. Sie können schrittweise einen Bereich nach dem anderen modernisieren, während der Rest weiterhin normal läuft. Diese Art der Integration schützt tatsächlich vor erheblichen finanziellen Verlusten und ermöglicht eine deutlich schnellere Amortisation der Investition. Mittelständische Fertigungsunternehmen profitieren besonders davon, wenn sie ihr Geschäft ausbauen möchten, aber gleichzeitig den regulären Produktionsbetrieb ohne größere Unterbrechungen aufrechterhalten müssen.

Synchronisierter Arbeitsablauf: Verknüpfung der automatisierten Schneid-, Zuführ- und Schweißstationen

Moderne Systeme arbeiten nahtlos mit automatisierten Schneidetischen und Zuführmechanismen zusammen, indem sie kontinuierlich Daten austauschen und über vernetzte Sensoren entlang der gesamten Produktionslinie verfügen. Diese Konfiguration sorgt dafür, dass Materialien stets perfekt positioniert sind und eine gleichmäßige Spannung unmittelbar vor dem Schweißprozess aufrechterhalten wird, wodurch der Bedarf an manuellen Eingriffen durch Mitarbeiter an verschiedenen Stellen im Arbeitsablauf reduziert wird. Branchendaten aus der Textilherstellung zeigen, dass diese synchronisierten Prozesse Handhabungsfehler um bis zu 85 Prozent senken können. Für Hersteller bedeutet dies einen vollständig integrierten Workflow von Anfang bis Ende. Das System bewahrt die Form des Gewebes und gewährleistet genaue Verbindungen, auch nach mehreren tausend Produktionszyklen, und erfordert dabei tagtäglich nur minimale Eingriffe durch Bediener.

Langfristige betriebliche Vorteile jenseits der Geschwindigkeit

Die Insektenschutzgitter-Schweißmaschine steigert nicht nur sofort die Effizienz, sondern legt vielmehr den Grundstein für ein qualitätsorientiertes, nachhaltiges Wachstum. Die Maschine reduziert Nacharbeit aufgrund ihrer hohen Präzision erheblich, und gleichzeitig entstehen deutlich geringere Rohstoffverluste. Zudem kann das automatisierte System bei Nachfragespitzen problemlos mithalten, ohne dass zahlreiche zusätzliche Arbeitskräfte benötigt werden. Die Einhaltung internationaler Standards wie ISO 15614-1 und die Vorqualifizierung durch die WHO sind nicht nur formale Auflagen. Vielmehr eröffnen sie Türen zu größeren internationalen Aufträgen und ermöglichen den Marktzugang zu hochwertigeren Lieferketten. Hersteller, die in diese Technologie investieren, profitieren von Vorteilen, die über eine reine Steigerung der Produktionsmenge hinausgehen. Ihre Marken gewinnen an Vertrauenswürdigkeit, sie erzielen auch in schwierigen Zeiten bessere Gewinnmargen und bleiben in Märkten wettbewerbsfähig, in denen Kunden heute nichts anderes als nachgewiesene Qualität akzeptieren.

Häufig gestellte Fragen zur Insektenschutzgitter-Schweißmaschine

Was ist eine Insektenschutzgitter-Schweißmaschine?

Eine Insektenschutzgitter-Schweißmaschine ist ein automatisiertes Gerät, das präzise Widerstandsschweißtechniken verwendet, um Drähte in Maschennetzen nahtlos zu verbinden und so eine gleichmäßige Festigkeit und Schutzfunktion ohne manuelle Eingriffe sicherzustellen.

Wie verbessert die Insektenschutzgitter-Schweißmaschine die Produktionseffizienz?

Diese Maschinen steigern die Effizienz, indem sie den Schweißprozess automatisieren, menschliche Fehler reduzieren und einen kontinuierlichen Betrieb ermöglichen. Dies führt zu schnellerer Produktion, geringeren Arbeitskosten und einer höheren Durchsatzleistung.

Warum ist modulares Nachrüsten für Hersteller vorteilhaft?

Modulares Nachrüsten ermöglicht es Herstellern, neue Schweißmaschinen in bestehende Produktionslinien einzubinden, ohne diese vollständig herunterfahren zu müssen. Dadurch werden Störungen und finanzielle Verluste minimiert und schrittweise Modernisierungen gefördert.

Inhaltsverzeichnis

- Warum Hersteller die Insektenfliegengitter-Schweißmaschine übernehmen

- Messbare Steigerungen der Produktionseffizienz durch die Insektenfliegengitter-Schweißmaschine

- Strategische Integration: Einbindung der Insektenschutz-Schweißmaschine in bestehende Anlagen

- Langfristige betriebliche Vorteile jenseits der Geschwindigkeit

- Häufig gestellte Fragen zur Insektenschutzgitter-Schweißmaschine