Dlaczego producenci przechodzą na maszyny do spawania siatek przeciwwszczowych

Rosnące globalne zapotrzebowanie na moskitiery i ograniczenia ręcznego spawania

Światowe zapotrzebowanie na siatki antykominowe gwałtownie wzrosło, ponieważ rządy i organizacje intensywniej działają przeciwko chorobom przenoszonym przez owady, szczególnie w regionach endemicznych pod względem malaria. Ludzie mieszkający w strefach tropikalnych znacznie bardziej uświadamiają sobie, jak ważne są te proste środki ochronne. Ale oto problem: tradycyjne techniki spawania po prostu nie radzą sobie już z tym zwiększonym popytem. Te konwencjonalne metody spowalniają produkcję na każdym etapie. Połączenia nie są zawsze wystarczająco silne ani trwałe, co prowadzi do dużej liczby odrzuconych produktów i marnowania materiałów. A ponadto, gdy różni pracownicy wykonują tę samą pracę na różne sposoby, kontrola jakości staje się koszmarem. Ta niejednolitość utrudnia producentom skalowanie operacji w celu realizacji dużych zamówień od międzynarodowych nabywców lub szybkiej reakcji w sytuacjach nagłych, wymagających tysięcy siatek w ciągu jednej nocy.

Główna zaleta: precyzyjne spawanie oporowe dla spójnych, bezszwowych połączeń siatki

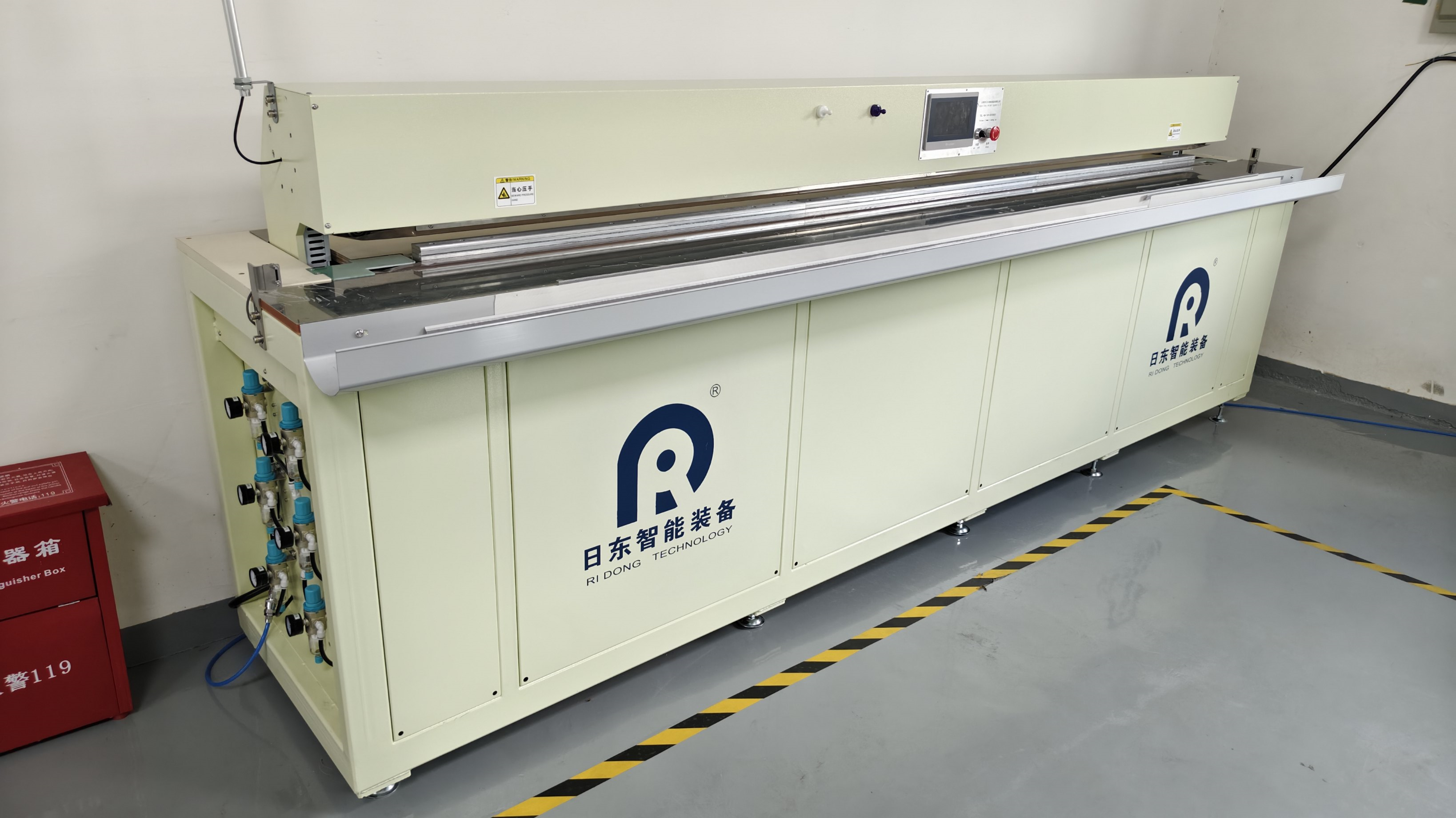

Maszyny do spawania siatek przeciwpłotniczych działają dzięki technice precyzyjnego spawania oporowego, tworząc estetyczne, bezszwowe połączenia w miejscach skrzyżowania drutów w siatkach. Gdy maszyna zastosuje odpowiednią ilość prądu elektrycznego, generowane jest wystarczające ciepło, by stopić druty ze sobą, zachowując jednocześnie warstwy ochronne. Oznacza to brak utraty ochrony przed korozją ani osłabienia struktury nośnej. Cały system jest zautomatyzowany, dzięki czemu parametry pozostają stałe we wszystkich spoinach, co minimalizuje błędy popełniane przy ręcznym spawaniu. Mówimy o stałej wytrzymałości, prawidłowym ułożeniu i dobrej odporności na przebicie za każdym razem. Dla producentów zmagających się z problemami kontroli jakości wynikającymi ze spawania ręcznego, te maszyny stanowią rzeczywiste rozwiązanie problemów, które od lat plasują się w branży.

Mierzalne zyski w efektywności produkcji dzięki maszynie do spawania siatek przeciwwszczurzych

Zwiększenie wydajności: Przypadek z praktyki – o 68% większa przepustowość w zakładzie w Ghanie

Mała fabryka siatek w Ghanie odnotowała wzrost dziennej produkcji o prawie dwie trzecie po zastąpieniu starszych, ręcznych technik spawania nowoczesną, automatyczną maszyną do spawania siatek przeciwwszczurzych. Kluczem do skuteczności tego systemu jest płynne połączenie procesów cięcia i spawania, pozwalające pracownikom pracować bez przerwy i nie utrudniające ciągłości produkcji między etapami. To z kolei umożliwia szybszą reakcję na nagłe zapotrzebowanie na moskitiery podczas wybuchów chorób czy innych kryzysów zdrowia publicznego. Wzrost produktywności redukuje również koszty jednostkowe produkcji każdej siatki, zarówno pod względem pracy, jak i kosztów eksploatacyjnych. W rezultacie więcej społeczności ma dostęp do wysokiej jakości moskitier, spełniających rygorystyczne standardy jakości, a jednocześnie przedsiębiorstwo nadąża z terminami dostaw mimo rosnącego popytu.

Jakość i niezawodność: 92% redukcja zmienności spoin (zwalidowane zgodnie z ISO 15614-1)

Zautomatyzowane systemy sprzężenia zwrotnego cały czas dostosowują te kluczowe parametry spawania w trakcie procesu. Mówimy o takich rzeczach jak siła elektrody w zakresie od 250 do 300 niutonów, prąd spawalniczy osiągający od około 8500 do 9200 amperów oraz czas docisku wynoszący zaledwie 30 do 40 milisekund. Te dostosowania pomagają utrzymać wysoką jakość pracy niezależnie od zmiany ani partii, nad którą się pracuje. Testy przeprowadzone zgodnie ze standardami ISO 15614-1 wykazują, że te systemy zmniejszają wariacje spoin o prawie 92 procent w porównaniu z tradycyjnymi metodami ręcznymi. Mniej problemów oznacza znacznie mniejsze występowanie słabych szwów, przypalania się elementów podczas spawania czy odkształcania siatki. Produkty są również bardziej trwałe. Dla użytkowników oznacza to, że ekran zachowuje stabilne rozmiary i kształt, skutecznie chroniąc przed owadami nawet przy ekspozycji na różne warunki atmosferyczne i inne naprężenia występujące w typowych warunkach użytkowania.

Strategiczna integracja: Wbudowywanie maszyny do spawania siatek przeciwwszczowych w istniejące linie

Modułowe przebudowy bez zatrzymywania linii

Maszyny do spawania siatek przeciwwszczowych są zaprojektowane tak, by działać bez konieczności całkowitego zatrzymania linii podczas instalacji. Maszyny są wyposażone w standardowe elementy mechaniczne i porty komunikacyjne, które idealnie pasują do starszych systemów transportowych, sterowników PLC oraz innego sprzętu już obecnego w większości zakładów. Zakłady nie muszą od razu przekształcać wszystkiego na raz. Mogą modernizować po jednym odcinku, pozostawiając resztę w normalnym ruchu. Taki sposób postępowania rzeczywiście chroni przed dużymi stratami finansowymi i znacznie przyspiesza zwrot z inwestycji. Średnie zakłady produkcyjne szczególnie doceniają tę możliwość, gdy chcą rozwijać działalność, jednocześnie utrzymując regularny harmonogram produkcji bez poważnych zakłóceń.

Zsynchronizowany proces pracy: Łączenie automatycznych etapów cięcia, doprowadzania i spawania

Nowoczesne systemy działają bezproblemowo z automatycznymi stołami tnącymi i mechanizmami podawania dzięki ciągłemu udostępnianiu danych oraz czujnikom połączonym w całym procesie produkcyjnym. Taka konfiguracja zapewnia idealne ustawienie materiałów i utrzymuje równomierny naciąg tuż przed rozpoczęciem procesu spawania, co zmniejsza potrzebę ręcznego manipulowania materiałami w różnych etapach pracy. Dane branżowe z przemysłu tekstylnego pokazują, że te zsynchronizowane procesy mogą skrócić błędy związane z manipulacją aż o 85 procent. Oznacza to dla producentów całkowicie zintegrowany przepływ pracy od początku do końca. System zachowuje kształt siatki i gwarantuje precyzyjne połączenia nawet po przejściu przez tysiące cykli produkcyjnych, jednocześnie wymagając minimalnej ingerencji operatorów na co dzień.

Długoterminowe korzyści operacyjne poza szybkością

Maszyna do spawania siatek przeciwpłochowych robi więcej niż tylko natychmiast zwiększa wydajność. Właściwie zakłada podstawy trwałego wzrostu skoncentrowanego na jakości. Maszyna zmniejsza potrzebę poprawek dzięki wysokiej precyzji, a także znacznie ogranicza marnowanie surowców. Dodatkowo, gdy popyt gwałtownie rośnie, system automatyczny radzi sobie ze wzrostem obciążeń bez konieczności zatrudniania dużej liczby dodatkowych pracowników. Spełnianie międzynarodowych norm, takich jak ISO 15614-1 i kwalifikacji wstępnej WHO, to nie tylko formalność. Otwiera ono faktycznie drzwi do większych kontraktów na całym świecie i umożliwia wprowadzenie produktów do lepszych łańcuchów dostaw. Producenci inwestujący w tę technologię odnoszą korzyści wykraczające poza samą zwiększoną produkcję. Ich marki stają się bardziej wiarygodne, utrzymują lepsze marże zysku nawet w trudnych czasach oraz pozostają konkurencyjni na rynkach, gdzie klienci nie godzą się już na niczego innego niż udowodniona jakość.

Często zadawane pytania o maszynę do spawania siatek przeciwpłochowych

Czym jest maszyna do spawania siatek przeciwpłochowych?

Maszyna do spawania siatek przeciwpłochowych to urządzenie automatyczne, które wykorzystuje precyzyjne techniki spawania oporowego do bezszwowego łączenia drutów w siatkach, zapewniając stałą wytrzymałość i ochronę bez potrzeby ingerencji człowieka.

W jaki sposób maszyna do spawania siatek przeciwpłochowych zwiększa efektywność produkcji?

Te maszyny zwiększają efektywność poprzez automatyzację procesu spawania, zmniejszanie błędów ludzkich oraz umożliwienie ciągłej pracy. To prowadzi do szybszej produkcji, obniżenia kosztów robocizny i wyższej wydajności.

Dlaczego modularne modernizacje są korzystne dla producentów?

Modernizacje modularne pozwalają producentom na integrację nowych maszyn spawalniczych z istniejącymi liniami produkcyjnymi bez konieczności całkowitego zatrzymania produkcji, minimalizując zakłócenia i straty finansowe oraz umożliwiając stopniowe ulepszenia.

Spis treści

- Dlaczego producenci przechodzą na maszyny do spawania siatek przeciwwszczowych

- Mierzalne zyski w efektywności produkcji dzięki maszynie do spawania siatek przeciwwszczurzych

- Strategiczna integracja: Wbudowywanie maszyny do spawania siatek przeciwwszczowych w istniejące linie

- Długoterminowe korzyści operacyjne poza szybkością

- Często zadawane pytania o maszynę do spawania siatek przeciwpłochowych