Die globale Nachfrage nach Fensterbedeckungen wächst weiterhin, angetrieben durch Urbanisierung, steigende verfügbare Einkommen und eine zunehmende Betonung von Energieeffizienz und Privatsphäre. Innerhalb dieses Marktes zeichnen sich Rollos durch ihr klares Design, funktionale Einfachheit und Vielseitigkeit aus. Sie sind in Haushalten, Büros und gewerblichen Räumen weltweit Standard. Für Hersteller ergibt sich daraus eine bedeutende Chance. Allerdings erfordert die Einrichtung einer rentablen und effizienten Produktionslinie für Rollos ein tiefes Verständnis der beteiligten Spezialmaschinen sowie der entscheidenden Faktoren, die zum Erfolg beitragen.

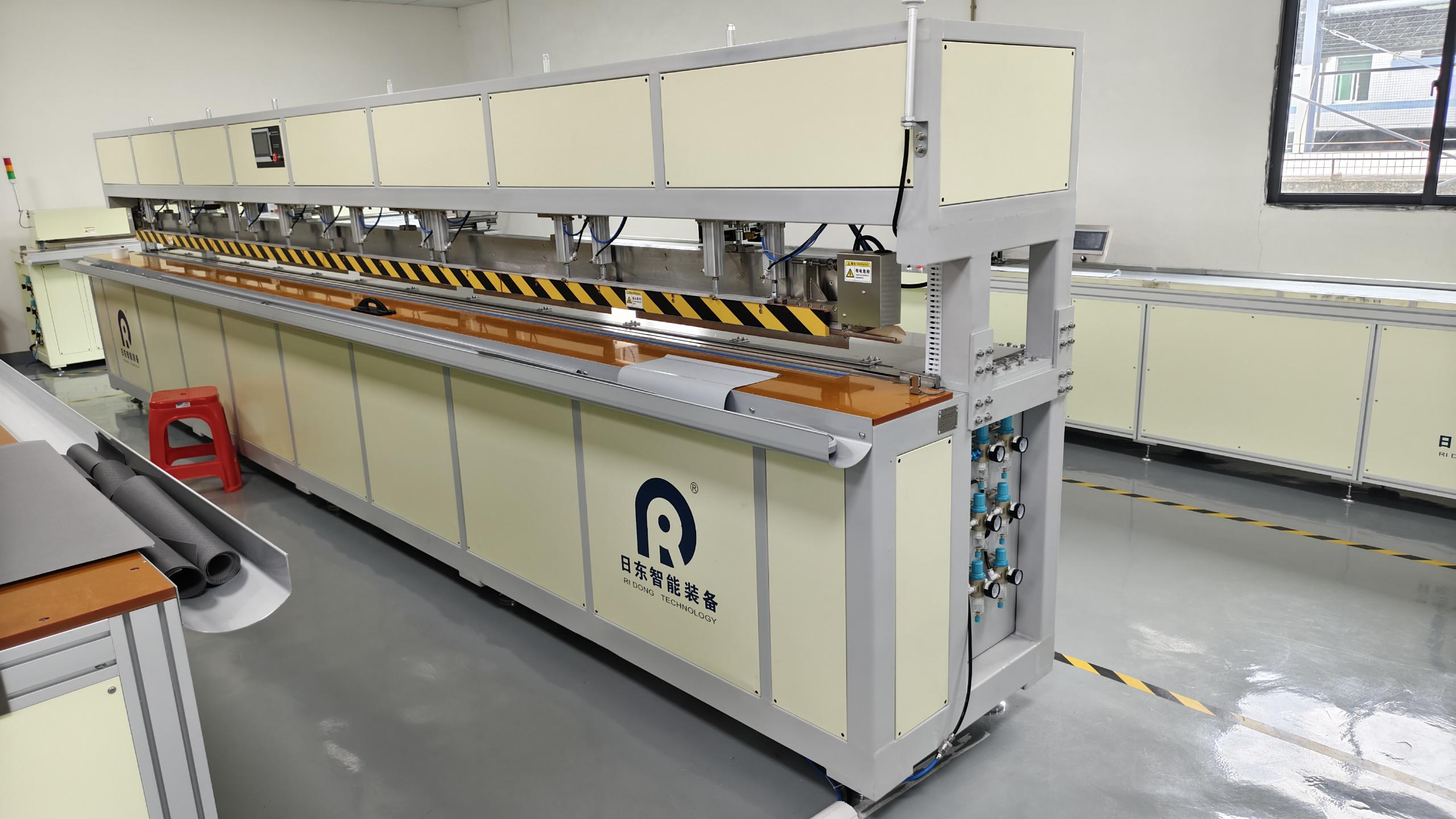

Dieser umfassende Leitfaden, präsentiert von Dongguan Ridong Intelligent Equipment Co., Ltd., einem Pionier im Bereich der Jalousien-Maschinen seit 2007, bietet einen detaillierten Überblick über den Herstellungsprozess von Rollos. Wir werden die wesentlichen Maschinen untersuchen, die in jeder Phase benötigt werden – vom Rohmaterial bis zum fertigen Produkt – und auf die entscheidenden operativen und strategischen Faktoren eingehen, die erfolgreiche Hersteller von anderen abheben.

Der Aufbau eines Rollos und dessen Fertigungsablauf

Bevor wir uns mit den Maschinen befassen, ist es wichtig, die Kernbestandteile eines Standardrollos zu verstehen:

1. Stoff: Das eigentliche Bespannungsmaterial, das von einfachem Sonnenschutz über vollständige Verdunkelung bis hin zu feuchtigkeitsbeständigem PVC reichen kann.

2. Rollrohr: Typischerweise ein leichtes Aluminium- oder Stahlrohr, auf das der Stoff aufgerollt wird.

3. Untere Leiste: Eine beschwerte Stange, die Spannung erzeugt, dafür sorgt, dass das Rollo gerade hängt, und eine einfache Bedienung ermöglicht.

4. Steuerungsmechanismus: Dies kann ein federbelastetes Rollensystem (für kettenbetriebene Jalousien) oder eine Komponente eines motorisierten Systems sein.

5. Endkappen und Halterungen: Kunststoff- oder Metallbeschläge, die die Jalousie im Fensterrahmen befestigen.

Der Herstellungsprozess folgt einer logischen Abfolge zur Montage dieser Komponenten:

Rohr- & Schienenfertigung -> Stoffverarbeitung -> Komponentenmontage -> Qualitätskontrolle & Verpackung.

Teil 1: Die wesentlichen Maschinen für die Rolladenproduktion

Eine moderne Rolladenfabrik ist auf eine Reihe spezialisierter Maschinen angewiesen, die auf Präzision, Geschwindigkeit und Wiederholgenauigkeit ausgelegt sind.

1. Maschinen für die Herstellung und Bearbeitung von Rollrohren

Das Rollrohr ist das strukturelle Rückgrat des Rollos. Eine präzise Fertigung ist unerlässlich.

Automatische Rohrschneidemaschinen: Dies sind der Ausgangspunkt der Rohrbearbeitung. Eine hochwertige automatische Rohrschneidemaschine kann Aluminium- oder Stahlcoils verarbeiten, diese richten und auf exakte, voreingestellte Längen zuschneiden. Zu beachtende Schlüsseleigenschaften sind:

CNC-Steuerung: Für eine präzise Längeneinstellung und Chargenzählung.

Automatische Zuführung: Reduziert den manuellen Arbeitsaufwand und erhöht die Durchsatzleistung.

Gratfreies Schneiden: Ein sauberer Schnitt ist entscheidend, um Beschädigungen des Gewebes zu vermeiden und einen reibungslosen Betrieb sicherzustellen. Fortschrittliche Maschinen verwenden Rotationsschneidwerkzeuge, um dies zu erreichen.

Hinweis: Die Maschine muss verstellbar sein, um die verschiedenen Rohrdurchmesser verarbeiten zu können, die für unterschiedliche Blindgrößen und -gewichte erforderlich sind.

Rohr-Nut- und Stanzmaschinen: Nach dem Zuschnitt benötigen die Rohre Nuten, Löcher oder spezifische Profile, um die Steuermechanik und Endkappen aufnehmen zu können.

Manuelle Nutschneidemaschinen: Geeignet für niedrige Stückzahlen oder Sonderanfertigungen, bei denen ein Bediener das Rohr einlegt und die Stanzeinrichtung aktiviert.

Automatische Rohr-Ausschnittmaschinen: Für die Hochvolumenproduktion füttern diese Maschinen das Rohr automatisch und führen mehrere Ausschnitt- und Stancharbeiten in einem Arbeitsgang durch. Dadurch wird sichergestellt, dass jedes Rohr identisch ist, was für die gleichbleibende Funktion des Endprodukts entscheidend ist.

Ridongs Expertise: Mit jahrelanger Erfahrung hat Ridong Rohrbearbeitungslinien entwickelt, die Schneiden und Ausschneiden integrieren, um einen nahtlosen, hochvolumigen Arbeitsablauf mit minimaler Fehlertoleranz zu gewährleisten.

2. Maschinen zur Herstellung von Unterkanten

Die Unterkante muss gerade, stabil und korrekt profiliert sein, um das Gewebe sicher zu halten.

Rollformmaschinen für die Unterkante: Dies ist die Kerntechnologie zur Herstellung der Unterkante. Diese Maschinen nehmen einen Streifen aus Aluminium oder Stahl (eine „Spule“) und formen ihn schrittweise durch eine Reihe von Walzen, bis das gewünschte komplexe Profil entsteht.

Vorteile: Das Walzprofilieren ist ein kontinuierlicher, hochgeschwindigkeits-Prozess, der ein gleichmäßiges, festes Profil mit sehr geringem Materialabfall im Vergleich zur Strangpressung erzeugt.

Anpassungsfähigkeit: Die Formwalzen können so ausgelegt werden, dass sie eine Vielzahl von Profilen erzeugen, die auf verschiedene Jalousiesysteme und Befestigungsmethoden für Stoffe zugeschnitten sind (z. B. Schraub-, Klick- oder Einschiebeschienen).

Automatische Unterkantenschneidmaschinen: Ähnlich wie Rohrschneider nehmen diese Maschinen die kontinuierlich geformte Schiene und schneiden sie auf die exakt erforderlichen Längen zu. Hier ist Präzision entscheidend, um sicherzustellen, dass die Schiene perfekt zur Breite des Stoffs und des Rohrs passt.

3. Stoffverarbeitungs- und Schweißmaschinen

Die Art und Weise, wie der Stoff geschnitten und an den Komponenten befestigt wird, ist ein wesentlicher Unterschiedsfaktor hinsichtlich Qualität und Effizienz.

Stoffschneid- und -Aufwickelmaschinen: Stoffe werden oft in breiten Rollen gekauft. Eine Schneidemaschine wickelt die Hauptrolle ab, schneidet sie mit Kreismessern in die für bestimmte Blindgrößen erforderlichen schmaleren Breiten und wickelt den geschnittenen Stoff anschließend wieder auf einzelne Kerne auf. Dies ist eine effizientere Methode als der Kauf von vorgeschnittenem Stoff.

Stoffschweißmaschinen für Rollläden: Dies ist eine bessere Alternative zur herkömmlichen Nähtechnik oder Heftung zum Befestigen des Stoffs an der Rollwelle und der Unterkante.

Heißluft/Keilschweißen: Diese Maschinen verwenden einen gezielten Strom heißer Luft, um ein spezielles Schweißband (häufig auf PVC-Basis) zu schmelzen, das zwischen dem Stoff und dem Bauteil (Welle oder Leiste) platziert ist. Unter Druck verbinden sich die Materialien zu einer einzigen, äußerst festen Verbindung.

Vorteile des Schweißens:

Hervorragende Festigkeit: Die Schweißnaht ist oft fester als der Stoff selbst, wodurch das Risiko, dass der Stoff sich von der Welle löst, eliminiert wird – ein häufiger Fehlerpunkt bei billig hergestellten Jalousien.

Sauberer, professioneller Abschluss: Keine unschönen Heftklammern oder Nähte. Die Verbindung ist flach und nahtlos.

Wasserdicht & luftdicht: Die versiegelte Naht verhindert das Eindringen von Feuchtigkeit und Luft, was für den Einsatz im Freien oder in feuchten Umgebungen entscheidend ist.

Hohe Geschwindigkeit: Automatisierte Schweißköpfe können eine Naht in Sekunden abschließen.

Führungsrolle von Ridong: Ridong steht an der Spitze der Stoffschweißtechnologie und bietet Maschinen, die speziell auf die unterschiedlichen Materialien in der Rollladenproduktion abgestimmt sind – von Standard-Polyestern bis hin zu robusten Verdunklungs- und PVC-Stoffen.

4. Montage- und Prüfgeräte

Die letzte Phase vereint alle Komponenten.

Halbautomatische und vollautomatische Montagestationen: Dies sind kundenspezifisch konfigurierte Arbeitsplätze, die den Bedienern den Montageprozess Schritt für Schritt vorgeben. Sie können Spannvorrichtungen zum Halten des Rohrs, automatische Abgabevorrichtungen für Endkappen und Federn sowie pneumatische Werkzeuge zur Befestigung der Komponenten umfassen. Bei Hochleistungsproduktion können vollautomatische Linien den Federmechanismus einsetzen, die Endkappen befestigen und das Gewebe mit minimaler menschlicher Intervention auf das Rohr aufwickeln.

Federwickel- und Einfügemaschinen: Für federbetriebene Jalousien wickeln und setzen diese Maschinen den internen Federmechanismus unter Vorspannung in das Rollrohr ein. Die korrekte Federvorspannung ist entscheidend für einen reibungslosen und sicheren Betrieb.

Prüfstände für Funktionstests: Eine einfache, aber wesentliche Station, an der jeder fertige Rollladen mehrmals ab- und wieder aufgerollt wird, um einen gleichmäßigen Lauf, die richtige Ausrichtung und die Integrität aller Komponenten zu überprüfen.

Teil 2: Kritische Aspekte für ein erfolgreiches Rollladen-Geschäft

Die Investition in die richtige Maschinen ist nur der erste Schritt. Der langfristige Erfolg hängt von strategischer und operativer Exzellenz ab.

1. Definition Ihrer Markt- und Produktstrategie

Ihre Wahl der Ausrüstung wird durch Ihre Zielkunden bestimmt.

Standardmäßige Wohnraumjalousien: Konzentrieren Sie sich auf vielseitige Maschinen, die gängige Stoffarten und eine Bandbreite standardmäßiger Größen effizient verarbeiten können.

Gewerbliche/Contract-Jalousien: Möglicherweise benötigen Sie leistungsstärkere Rohrverarbeitungsanlagen und robustere Schweißmaschinen, um größere Jalousien und höhere Stückzahlen zu bewältigen.

Motorisierte und intelligente Jalousien: Dies erfordert zusätzliche Montagestationen und technisches Know-how zur Integration von Motoren und Steuerungssystemen. Es ist ratsam, diese Erweiterung von Anfang an zu planen.

Maßgeschneiderte, hochwertige Produkte: Obwohl dieser Bereich mehr manuelle Arbeit erfordert, kann er spezialisierte Fähigkeiten bei der Stoffverarbeitung und -veredelung erfordern.

2. Die entscheidende Rolle der Rohstoffe

Die Qualität Ihrer Rohstoffe ist genauso wichtig wie die Qualität Ihrer Maschinen.

Rohre: Die Wandstärke und die Aluminiumlegierung der Rohre müssen auf Größe und Gewicht des Rollos abgestimmt sein. Ein zu schwaches Rohr verformt sich und führt zu Betriebsstörungen.

Stoffe: Verschiedene Stoffe verhalten sich unterschiedlich beim Schweißen und Schneiden. Die Temperatur, Geschwindigkeit und Druck Ihrer Schweißmaschine müssen genau auf jeden Materialtyp (z. B. Verdunkelungsstoff, Sonnenschutzgitter, PVC) eingestellt werden. Führen Sie stets Materialtests durch.

Komponenten: Beziehen Sie Endkappen, Halterungen und Bedienmechanismen von zuverlässigen Lieferanten. Inkonstante Komponentenqualität kann zu Stillständen auf der Montagelinie und Produktfehlern führen.

3. Workflow-Optimierung und Fabriklayout

Ein ineffizientes Layout verursacht Engpässe und versteckte Kosten. Gestalten Sie Ihre Fabrik nach einem linearen Fluss:

Lagerung der Rohmaterialien -> Herstellung der Rohre/Schiene -> Stoffschlitzung -> Montagelinie (Rohr + Stoff + Schiene) -> Prüfung -> Verpackung.

Stellen Sie sicher, dass ein logischer, kurzdistanziger Materialfluss zwischen den Stationen besteht. Wenden Sie Lean-Manufacturing-Prinzipien an, um Lagerbestände in Bearbeitung und Handhabungsaufwand zu minimieren.

4. Qualitätskontrolle: Eine nicht verhandelbare Praxis

Führen Sie einen mehrstufigen QC-Prozess ein:

Eingangsprüfung: Überprüfen Sie die Rohmaterialien bei Ankunft.

Während der Produktion durchgeführte Prüfung: Die Bediener sollten Komponenten in jedem Stadium überprüfen (z. B. Rohrlänge, Schweißnahtfestigkeit).

Endprüfung: Jede einzelne Markise muss vor der Verpackung funktional getestet werden.

Der Aufbau eines Rufes für Zuverlässigkeit, ein Kernbestandteil des Ridong-Werts „zuverlässige Qualität“, ist Ihr größter Vorteil.

5. Der menschliche Faktor: Schulung und Sicherheit

Auch hochautomatisierte Linien benötigen qualifizierte Bediener und Techniker. Investieren Sie in Schulungen für:

Maschinenbedienung und -programmierung: Verständnis dafür, wie Aufträge eingerichtet und grundlegende Anpassungen vorgenommen werden.

Vorbeugende Wartung: Tägliche und wöchentliche Reinigung, Schmierung und Inspektion, um unerwartete Ausfallzeiten zu vermeiden.

Sicherheitsprotokolle: Alle Maschinen müssen mit geeigneten Schutzvorrichtungen und Sicherheitsverfahren betrieben werden.

6. After-Sales-Support und Service

Ihre Beziehung zu Ihrem Maschinenlieferanten ist eine langfristige Partnerschaft. Das Prinzip „Kunde zuerst“ bedeutet, Lieferanten zu bevorzugen, die Folgendes anbieten:

Umfassende Inbetriebnahme und Schulung.

Leicht verfügbare Ersatzteile.

Schnelle technische Unterstützung bei der Fehlerbehebung.

Eine stehende Maschine bedeutet direkten Umsatzausfall. Ein zuverlässiger Partner wie Ridong stellt sicher, dass Ihre Produktionslinie produktiv bleibt.

Fazit: Eine solide Grundlage für Wachstum mit intelligenter Ausrüstung

Die Entwicklung zu einem führenden Hersteller von Rollläden basiert auf einer fundierten Technologie und solide etablierten Betriebspraktiken. Indem man die komplexen Funktionen von Rohrschneidern, Profilbiegemaschinen und Stoffschweißgeräten versteht und gleichzeitig die entscheidenden Aspekte der Werkstoffkunde, des Arbeitsablaufs und der Qualitätskontrolle berücksichtigt, können Unternehmen sich für nachhaltiges Wachstum in einem wettbewerbsintensiven Markt positionieren.

Die Mission der Dongguan Ridong Intelligent Equipment Co., Ltd. besteht darin, mehr als nur ein Maschinenlieferant zu sein. Mit 18 Jahren Erfahrung und einem unerschütterlichen Engagement für „ehrliches Management, zuverlässige Qualität, Kundenorientierung“ bieten wir integrierte Lösungen, technisches Know-how und eine verlässliche Partnerschaft, die es unseren Kunden ermöglichen, Rohstoffe effizient und profitabel in hochwertige Produkte umzuwandeln. In der präzisen Welt der Rollladenfertigung ist der richtige Maschinenpartner nicht nur ein Vorteil – er ist eine Notwendigkeit.

---

Über Dongguan Ridong Intelligent Equipment Co., Ltd.:

Gegründet im Jahr 2007 ist die Dongguan Ridong Intelligent Equipment Co., Ltd. ein führendes Unternehmen, das sich auf die Forschung und Entwicklung, den Vertrieb sowie den Service fortschrittlicher Maschinen für die Produktion von Rollos, Vorhängen, Außensonnenschutzanlagen und Windschutzschirmen spezialisiert hat. Mit einer Kernphilosophie aus „ehrlichem Management, zuverlässiger Qualität und Kundenorientierung“ genießt Ridong das große Vertrauen einer weltweiten Kundschaft, indem es kostengünstige, leistungsstarke und zuverlässige Automatisierungslösungen bereitstellt, die Produktivität und Innovation in der Branche der Fensterbekleidungen vorantreiben.