La demande mondiale de revêtements de fenêtres continue de croître, portée par l'urbanisation, le revenu disponible croissant et un intérêt accru pour l'efficacité énergétique et la confidentialité. Dans ce marché, les stores roulants se distinguent par leur esthétique épurée, leur simplicité fonctionnelle et leur polyvalence. Ils sont incontournables dans les maisons, bureaux et espaces commerciaux du monde entier. Pour les fabricants, cela représente une opportunité significative. Toutefois, mettre en place une ligne de production de stores roulants rentable et efficace exige une compréhension approfondie des machines spécialisées utilisées ainsi que des considérations essentielles qui sous-tendent la réussite.

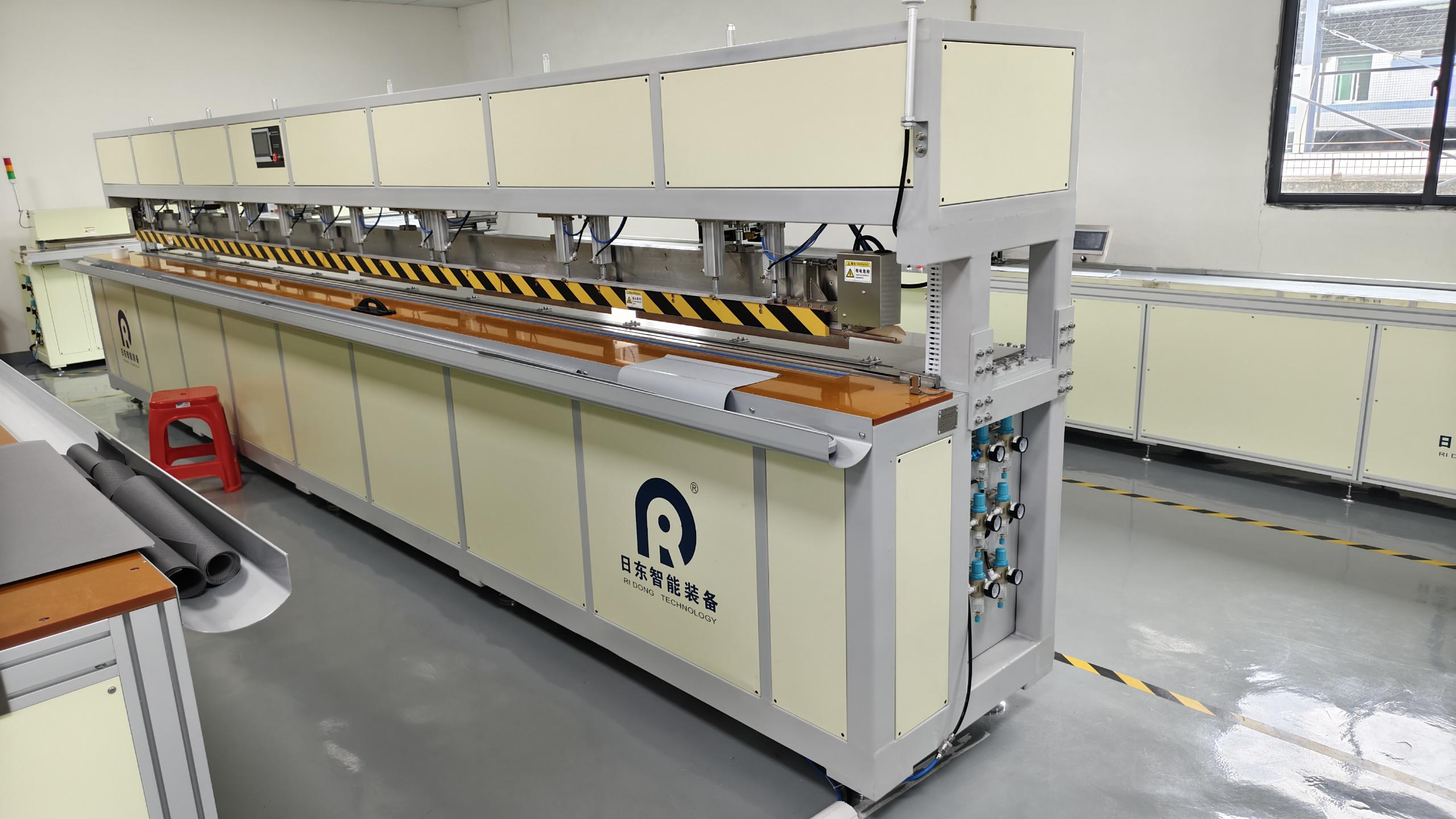

Ce guide approfondi, proposé par Dongguan Ridong Intelligent Equipment Co., Ltd., pionnier dans le domaine des machines pour stores depuis 2007, offre un aperçu complet du processus de fabrication des stores enrouleurs. Nous examinerons les machines essentielles nécessaires à chaque étape, de la matière première au produit fini, et nous étudierons les facteurs opérationnels et stratégiques cruciaux qui distinguent les fabricants performants des autres.

L'anatomie d'un store enrouleur et son flux de production

Avant d'aborder les machines, il est essentiel de comprendre les composants principaux d'un store enrouleur standard :

1. Tissu : Le matériau principal de l'ombrage, pouvant varier d'un simple filtre solaire à un occultant total ou même à du PVC résistant à l'humidité.

2. Tube enrouleur : Généralement un tube léger en aluminium ou en acier sur lequel le tissu est enroulé.

3. Lame inférieure : Une barre lestée qui assure la tension, permet au store de pendre droit et facilite son utilisation.

4. Mécanisme de commande : Il peut s'agir d'un système à rouleau à ressort (pour les stores à commande par cordon) ou d'un composant d'un système motorisé.

5. Embouts et supports : Raccords en plastique ou en métal qui fixent le store dans l'encadrement de la fenêtre.

Le flux de fabrication suit une séquence logique pour assembler ces composants :

Production du tube et du rail -> Traitement du tissu -> Assemblage des composants -> Contrôle qualité et emballage.

Partie 1 : Les machines essentielles pour la production de stores roulants

Une usine moderne de stores roulants s'appuie sur une série de machines spécialisées conçues pour la précision, la rapidité et la reproductibilité.

1. Machines de production et de transformation des tubes roulants

Le tube roulant constitue l'ossature structurelle du store. Sa fabrication précise est indispensable.

Machines automatiques de coupe de tubes : Ce sont les premières étapes du traitement des tubes. Une machine automatique de coupe de haute qualité peut traiter des bobines d'aluminium ou d'acier, en les redressant et en les coupant à des longueurs exactes prédéfinies. Les caractéristiques clés à rechercher incluent :

Contrôle CNC : Permet un réglage précis de la longueur et un comptage par lots.

Alimentation automatique : Réduit au minimum la main-d'œuvre manuelle et augmente le débit.

Découpe sans bavure : Une coupe propre est essentielle pour éviter d'endommager le tissu et assurer un fonctionnement fluide. Les machines avancées utilisent des outils de coupe rotatifs pour y parvenir.

Prise en compte : La machine doit être réglable afin de gérer les différents diamètres de tubes requis pour les stores de tailles et de poids variés.

Machines de découpage et de poinçonnage de tubes : Une fois coupés à la bonne longueur, les tubes doivent présenter des encoches, des trous ou des profils spécifiques pour accueillir le mécanisme de commande et les embouts.

Machines de découpage manuelles : Adaptées aux ateliers à faible volume ou sur mesure, où l'opérateur place le tube et active le mécanisme de poinçonnage.

Machines de découpe automatique de tubes : Pour la production à grande échelle, ces machines alimentent automatiquement le tube et effectuent plusieurs opérations d'encochage et de poinçonnage en un seul cycle. Cela garantit que chaque tube est identique, ce qui est essentiel pour le fonctionnement constant du produit final.

L'expertise de Ridong : Forte de nombreuses années d'expérience, Ridong a développé des lignes de traitement de tubes intégrant découpe et encrassement, assurant un flux de travail continu et à haut volume avec une marge d'erreur minimale.

2. Machines pour la fabrication des rails inférieurs

Le rail inférieur doit être droit, solide et correctement profilé afin de maintenir le tissu fermement en place.

Machines de profilage par laminage à froid du rail inférieur : Cette technologie constitue le cœur de la fabrication du rail inférieur. Ces machines prennent une bande d'aluminium ou d'acier (une "bobine") et la façonnent progressivement à l'aide d'une série de rouleaux jusqu'à obtenir le profil complexe souhaité.

Avantages : Le profilage par laminage est un procédé continu et à haute vitesse qui produit un profilé uniforme et résistant avec très peu de déchets de matière par rapport à l'extrusion.

Personnalisation : Les rouleaux de formage peuvent être conçus pour créer une grande variété de profils adaptés à différents systèmes de stores et méthodes de fixation du tissu (par exemple, canaux à visser, à clipser ou à glisser).

Machines automatiques de coupe des rails inférieurs : Similaires aux coupe-tubes, ces machines prennent le rail formé en continu et le coupent à la longueur exacte requise. La précision est essentielle ici afin que le rail corresponde parfaitement à la largeur du tissu et du tube.

3. Machines de traitement et de soudage du tissu

La manière dont le tissu est découpé et fixé aux composants constitue un facteur clé de différenciation en termes de qualité et d'efficacité.

Machines de découpe et de rembobinage de tissu : Le tissu est souvent acheté en grandes bobines. Une machine de découpe déroule la bobine principale, utilise des couteaux circulaires pour le diviser en largeurs plus étroites nécessaires pour des stores de dimensions spécifiques, puis rembobine le tissu découpé sur des mandrins individuels. Cette méthode est plus efficace que l'achat de tissu déjà découpé.

Machines de soudage de tissu pour stores à rouleau : Il s'agit d'une alternative supérieure à la couture ou aux agrafes traditionnelles pour fixer le tissu sur le tube du rouleau et la lame inférieure.

Soudage à air chaud/par coin : Ces machines utilisent un flux concentré d'air chaud pour fondre un ruban de soudage spécialisé (souvent à base de PVC) placé entre le tissu et l'élément (tube ou lame). Sous pression, les matériaux fusionnent en une liaison unique, incroyablement solide.

Avantages du soudage :

Résistance exceptionnelle : La soudure est souvent plus résistante que le tissu lui-même, éliminant ainsi le risque de détachement du tissu par rapport au tube — un point de défaillance fréquent sur les stores de qualité médiocre.

Finition propre et professionnelle : Pas de brides ou de lignes de couture disgracieuses. Le collage est plat et sans joint.

Étanche et hermétique : La couture scellée empêche la pénétration de l'humidité et de l'air, ce qui est crucial pour les applications en extérieur ou exposées à l'humidité.

Haute vitesse : Les têtes de soudage automatisées peuvent réaliser une couture en quelques secondes.

Leadership de Ridong : Ridong est à la pointe de la technologie de soudage des tissus, offrant des machines spécifiquement calibrées pour les matériaux variés utilisés dans la production de stores roulants, des polyesters standards aux tissus occultants renforcés et au PVC.

4. Équipement d'assemblage et de test

La dernière étape réunit tous les composants.

Stations d'assemblage semi-automatiques et entièrement automatiques : Ce sont des postes de travail configurés sur mesure qui guident les opérateurs tout au long du processus d'assemblage. Ils peuvent inclure des dispositifs de fixation pour maintenir le tube, des distributeurs automatiques pour les embouts et les ressorts, ainsi que des outils pneumatiques pour fixer les composants. Pour une production à haut volume, des lignes entièrement automatiques peuvent insérer le mécanisme à ressort, fixer les embouts et enrouler le tissu sur le tube avec un minimum d'intervention humaine.

Machines de bobinage et d'insertion de ressorts : Pour les stores à ressort, ces machines pré-tendent et insèrent le mécanisme à ressort interne dans le tube enrouleur. La tension correcte du ressort est essentielle pour un fonctionnement fluide et sécurisé.

Installations de test de fonctionnement : Un poste simple mais essentiel où chaque store terminé est déroulé et roulé plusieurs fois afin de vérifier le bon fonctionnement, l'alignement correct et l'intégrité de tous les composants.

Partie 2 : Éléments critiques à prendre en compte pour réussir une entreprise de stores enrouleurs

Investir dans les bonnes machines n'est que la première étape. Le succès à long terme dépend de l'excellence stratégique et opérationnelle.

1. Définir votre stratégie de marché et de produit

Votre choix d'équipement sera dicté par vos clients cibles.

Stores résidentiels standards : misez sur des machines polyvalentes capables de traiter efficacement les types de tissus courants et une gamme de tailles standard.

Stores commerciaux/contractuels : vous pourriez avoir besoin de machines de traitement de tubes plus robustes et de soudeuses plus puissantes pour gérer des stores plus grands et des volumes plus élevés.

Stores motorisés et intelligents : cela nécessite des postes d'assemblage supplémentaires et une expertise technique pour intégrer les moteurs et les systèmes de commande. Il est judicieux de prévoir cette extension dès le départ.

Produits sur mesure haut de gamme : bien qu'ils nécessitent davantage d'intervention manuelle, ce créneau peut exiger des capacités spécialisées en manipulation et en finition des tissus.

2. Le rôle essentiel des matières premières

La qualité de vos matières premières est aussi importante que celle de vos machines.

Tubes : La jauge (épaisseur) et l'alliage des tubes en aluminium doivent être adaptés à la taille et au poids du store. Un tube trop faible s'affaissera, provoquant une défaillance de fonctionnement.

Tissus : Les différents tissus réagissent différemment lors du soudage et de la découpe. La température, la vitesse et la pression de votre machine à souder doivent être calibrées avec précision pour chaque type de matériau (par exemple, tissu occultant, maille pare-soleil, PVC). Effectuez toujours des tests sur les matériaux.

Composants : Approvisionnez-vous auprès de fournisseurs fiables pour les embouts, supports et mécanismes de commande. Une qualité inconstante des composants peut entraîner des arrêts de la chaîne d'assemblage et des défaillances produits.

3. Optimisation du flux de travail et agencement de l'usine

Un agencement inefficace crée des goulots d'étranglement et des coûts cachés. Organisez votre usine selon un flux linéaire :

Stockage des matières premières -> Production des tubes/rouleaux -> Slittage du tissu -> Ligne d'assemblage (tube + tissu + rail) -> Tests -> Conditionnement.

Veiller à ce qu'il y ait un flux logique et à courte distance des matériaux entre les postes. Appliquer les principes du lean manufacturing afin de minimiser les stocks d'en-cours et les manipulations.

4. Contrôle qualité : Une pratique non négociable

Mettre en place un processus de contrôle qualité en plusieurs étapes :

Contrôle qualité entrant : Vérifier les matières premières dès leur arrivée.

Contrôle qualité en cours de production : Les opérateurs doivent vérifier les composants à chaque étape (par exemple, la longueur des tubes, la résistance des soudures).

Contrôle qualité final : Chaque store doit être testé fonctionnellement avant l'emballage.

Bâtir une réputation de fiabilité, élément central de la valeur « qualité fiable » de Ridong, est votre atout le plus précieux.

5. L'élément humain : Formation et sécurité

Même les lignes hautement automatisées nécessitent des opérateurs et des techniciens qualifiés. Investir dans la formation pour :

Utilisation et programmation des machines : Comprendre comment configurer les travaux et effectuer des réglages de base.

Maintenance préventive : Nettoyage, lubrification et inspection quotidiens et hebdomadaires afin d'éviter les arrêts inattendus.

Protocoles de sécurité : Tous les équipements doivent être utilisés avec les protections adéquates et conformément aux procédures de sécurité en vigueur.

6. Support après-vente et service

Votre relation avec votre fournisseur de machines est un partenariat à long terme. Le principe « client d'abord » implique de privilégier les fournisseurs qui proposent :

Une installation complète et une formation adéquate.

Des pièces détachées facilement disponibles.

Un support technique réactif pour le dépannage.

Une machine à l'arrêt représente une perte directe de revenus. Un partenaire fiable comme Ridong garantit que votre chaîne de production reste productive.

Conclusion : Construire une base solide pour la croissance avec des équipements intelligents

Le parcours vers le leadership dans la fabrication de stores roulants repose sur une technologie robuste et des pratiques opérationnelles solides. En comprenant les rôles complexes des coupe-tubes, des profileuses et des soudeuses de tissus, et en tenant compte des éléments essentiels que sont la science des matériaux, le flux de travail et le contrôle qualité, les entreprises peuvent s'assurer une croissance durable sur un marché concurrentiel.

La mission de Dongguan Ridong Intelligent Equipment Co., Ltd. est d'être bien plus qu'un simple fournisseur de machines. Forts de 18 ans d'expérience spécialisée et d'un engagement inébranlable en faveur d'une « gestion honnête, d'une qualité fiable et d'une priorité accordée au client », nous proposons des solutions intégrées, une expertise technique et un partenariat fiable qui permettent à nos clients de transformer efficacement et rentablement leurs matières premières en produits à forte valeur ajoutée. Dans l'univers précis de la fabrication de stores roulants, le bon partenaire en matière de machines n'est pas simplement un avantage : c'est une nécessité.

---

À propos de Dongguan Ridong Intelligent Equipment Co., Ltd. :

Fondée en 2007, Dongguan Ridong Intelligent Equipment Co., Ltd. est une entreprise leader spécialisée dans la recherche et développement, la vente et le service après-vente de machines avancées pour la production de stores roulants, de rideaux, de brise-soleil extérieurs et d'écrans anti-vent. Forte d'une philosophie fondamentale axée sur « une gestion honnête, une qualité fiable et la priorité au client », Ridong a gagné la grande confiance d'une clientèle internationale en proposant des solutions d'automatisation abordables, performantes et fiables, stimulant ainsi la productivité et l'innovation dans le secteur des fermetures de fenêtres.