تقاضای جهانی برای پوششهای پنجره به دلیل شهرنشینی، افزایش درآمد قابل تصرف و تمرکز بیشتر بر کارایی انرژی و حفظ حریم خصوصی به طور مداوم در حال رشد است. در این بازار، پردههای رولر به دلیل ظاهر تمیز، سادگی عملکردی و انعطافپذیری متمایز هستند. این محصولات در منازل، دفاتر و فضاهای تجاری در سراسر جهان جزء اقلام اساسی محسوب میشوند. برای تولیدکنندگان، این موضوع فرصت قابل توجهی را ایجاد میکند. با این حال، ایجاد یک خط تولید پرده رولر سودآور و کارآمد نیازمند درک عمیقی از ماشینآلات تخصصی مرتبط و ملاحظات مهمی است که موفقیت را رقم میزنند.

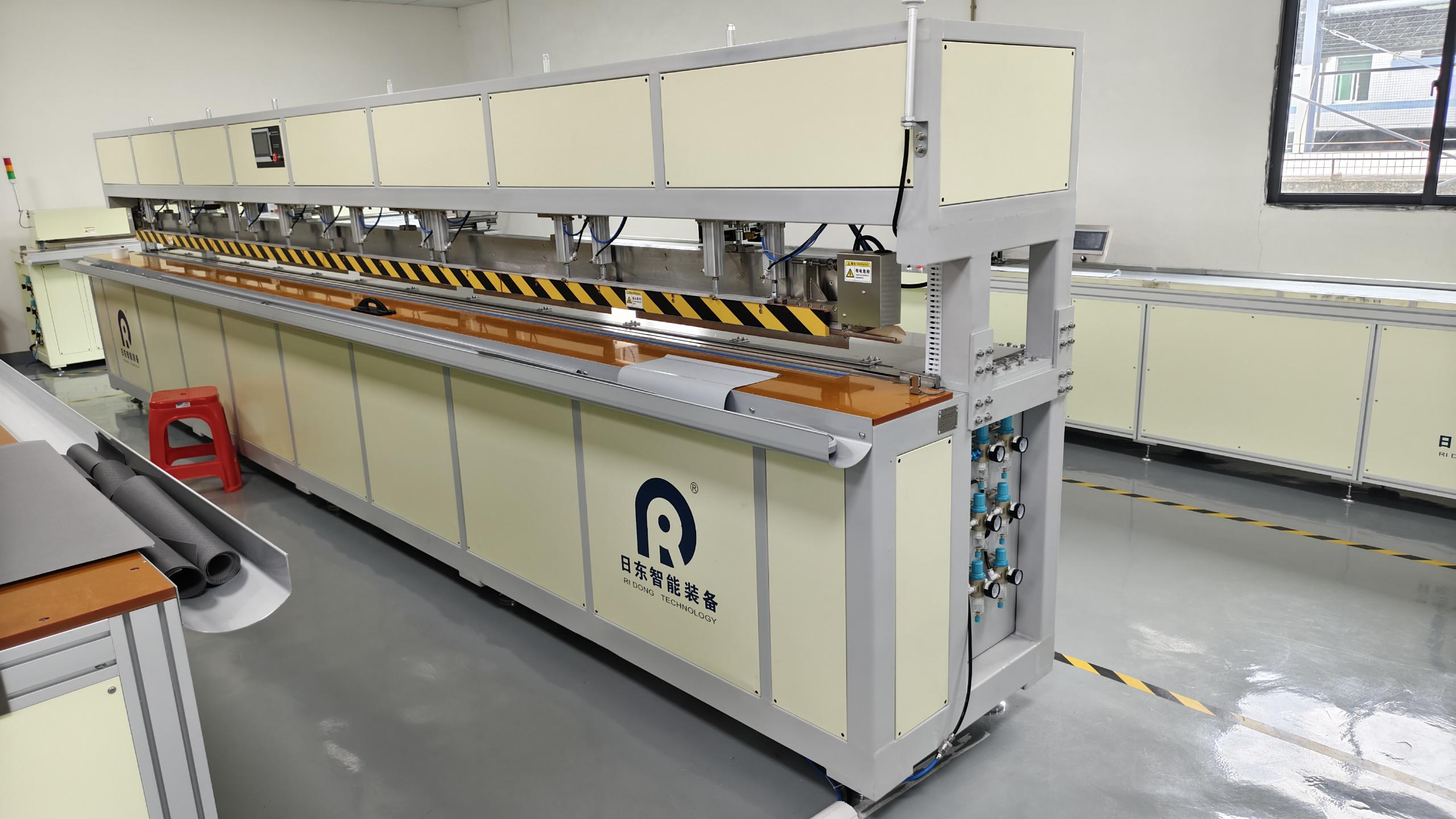

این راهنمای جامع که توسط شرکت تجهیزات هوشمند دونگوان ریدونگ، پیشگام در ماشینآلات پوشش پنجره از سال 2007، ارائه شده است، مروری جامع بر فرآیند تولید پرده غلتکی ارائه میدهد. ما ماشینهای ضروری مورد نیاز در هر مرحله، از مواد اولیه تا محصول نهایی را بررسی خواهیم کرد و به عوامل عملیاتی و استراتژیک مهمی که تولیدکنندگان موفق را از دیگران متمایز میکند، خواهیم پرداخت.

ساختار یک پرده غلتکی و گردش کار تولید آن

پیش از ورود به بحث درباره ماشینآلات، درک اجزای اصلی یک پرده غلتکی استاندارد ضروری است:

1. پارچه: ماده اصلی سایهبان که میتواند از فیلتر ساده نور خورشید تا حالت ضد نور کامل یا حتی پیویسی مقاوم در برابر رطوبت متغیر باشد.

2. لوله غلتکی: معمولاً یک لوله سبکوزن آلومینیومی یا فولادی که پارچه روی آن پیچیده میشود.

3. ریل پایینی: میلهای وزنهدار که کشش لازم را فراهم میکند، اطمینان از صاف آویزان شدن پرده را میدهد و امکان کارکرد آسان را فراهم میکند.

4. مکانیزم کنترل: این مکانیزم میتواند یک سیستم غلتکی فنری (برای پردههای کششی) یا بخشی از یک سیستم برقی باشد.

5. درپوشهای انتهایی و نگهدارندهها: قطعات پلاستیکی یا فلزی که پرده را در چارچوب پنجره محکم نگه میدارند.

فرآیند تولید به ترتیب منطقی زیر برای مونتاژ این اجزا پیش میرود:

تولید لوله و ریل -> پردازش پارچه -> مونتاژ قطعات -> کنترل کیفیت و بستهبندی.

بخش 1: ماشینآلات ضروری برای تولید پرده رولی

یک کارخانه مدرن پرده رولی به مجموعهای از ماشینآلات تخصصی متکی است که برای دقت، سرعت و تکرارپذیری طراحی شدهاند.

1. ماشینهای تولید و پردازش لوله رولی

لوله رولی ستون فقرات سازهای پرده است. ساخت دقیق آن امری الزامی است.

ماشینهای برش خودکار لوله: این ماشینها نقطه شروع پردازش لوله هستند. یک دستگاه برش خودکار با کیفیت بالا قادر است سیمپیچهای آلومینیومی یا فولادی را صاف کرده و به طولهای دقیق و از پیش تعیینشده ببرد. ویژگیهای کلیدی که باید در نظر گرفت شامل:

کنترل CNC: برای تنظیم دقیق طول و شمارش دستهها.

تغذیه خودکار: حداقل کردن کار دستی و افزایش ظرفیت تولید.

بریدن بدون پسزنی: برش تمیز برای جلوگیری از آسیب به پارچه و اطمینان از عملکرد روان ضروری است. دستگاههای پیشرفته از ابزارهای برش چرخشی برای دستیابی به این هدف استفاده میکنند.

ملاحظه: دستگاه باید قابل تنظیم باشد تا بتواند قطرهای مختلف لولهها را که برای اندازهها و وزنهای مختلف پرده مورد نیاز است، پردازش کند.

دستگاههای شیارزنی و سوراخکاری لوله: پس از برش به طول مورد نظر، لولهها نیاز به شیار، سوراخ یا پروفیلهای خاصی دارند تا مکانیزم کنترل و درپوشهای انتهایی در آن قرار گیرند.

دستگاههای شیارزنی دستی: مناسب برای کارگاههای کمحجم یا سفارشی، جایی که اپراتور لوله را قرار داده و مکانیزم سوراخکاری را فعال میکند.

دستگاههای ناچینگ اتوماتیک لوله: برای تولید با حجم بالا، این دستگاهها بهصورت خودکار لوله را تغذیه کرده و چندین عملیات ناچینگ و سوراخکاری را در یک چرخه انجام میدهند. این امر تضمین میکند که تمام لولهها یکسان باشند که برای عملکرد ثابت محصول نهایی بسیار مهم است.

تخصص ریدونگ: با سالها تجربه، ریدونگ خطوط پردازش لولهای را توسعه داده است که برش و ناچینگ را ادغام میکنند و جریان کاری بدون درز و با حجم بالا را با حداقل خطای ممکن تضمین میکنند.

۲. دستگاههای تولید ریل پایینی

ریل پایینی باید صاف، محکم و دارای پروفیل صحیح باشد تا پارچه را بهدرستی نگه دارد.

دستگاههای قالبکشی نوردی ریل پایینی: این فناوری اصلی برای ایجاد ریل پایینی است. این دستگاهها یک نوار آلومینیومی یا فولادی ("کوئل") را گرفته و آن را بهتدریج از طریق مجموعهای از غلتکها شکل میدهند تا پروفیل پیچیده مطلوب ایجاد شود.

مزایا: قالبدهی نوردی یک فرآیند پیوسته و با سرعت بالا است که نسبت به اکستروژن، محصولی با پروفیل یکنواخت و قوی و با حداقل ضایعات مواد تولید میکند.

سفارشیسازی: غلتکهای قالبدهی را میتوان به گونهای طراحی کرد که انواع مختلفی از پروفیلها را برای سیستمهای پارتیشن متنوع و روشهای اتصال پارچه (مانند کانالهای پیچی، فشاری یا لغزان) تولید کنند.

دستگاههای برش خودکار ریل پایینی: این دستگاهها مشابه دستگاههای برش لوله هستند و ریلی که به صورت پیوسته شکل گرفته است را به طول دقیق مورد نیاز برش میدهند. دقت در این مرحله برای تطابق کامل ریل با عرض پارچه و لوله بسیار مهم است.

3. دستگاههای پردازش و جوش پارچه

نحوه برش و اتصال پارچه به قطعات، از عوامل اصلی تمایز در کیفیت و کارایی است.

دستگاههای برش و پیچش مجدد پارچه: پارچهها اغلب به صورت رولهای عریض تهیه میشوند. دستگاه برش، رول اصلی را باز میکند، با استفاده از چاقوهای دایرهای پارچه را به عرضهای کمتری که برای اندازههای خاص پردهها لازم است برش میدهد و سپس پارچه برش خورده را روی قلبههای جداگانه میپیچد. این روش کارآمدتر از خرید پارچه با عرض از پیش برش خورده است.

دستگاههای جوشکاری پارچه برای پردههای رولی: این روش جایگزینی برتر نسبت به دوخت سنتی یا منگنه کردن برای اتصال پارچه به لوله رولر و نرده پایینی است.

جوشکاری با هوا/چنگال داغ: این دستگاهها از جریان متمرکز هوای داغ برای ذوب نوار جوش تخصصی (که اغلب بر پایه PVC است) استفاده میکنند که بین پارچه و قطعه (لوله یا نرده) قرار داده شده است. تحت فشار، مواد به یکدیگر متصل شده و یک اتصال بسیار محکم ایجاد میکنند.

مزایای جوشکاری:

استحکام بسیار بالا: جوش اغلب از خود پارچه نیز محکمتر است و از جدا شدن پارچه از لوله جلوگیری میکند — که یک نقطه شکست رایج در پردههای ارزان و با کیفیت پایین است.

پایانبندی تمیز و حرفهای: بدون مهارهای نامرئی یا خطوط دوخت. اتصال صاف و یکدست است.

ضدآب و هواگیر: درز آببندیشده از نفوذ رطوبت و هوا جلوگیری میکند که برای کاربردهای بیرونی یا محیطهای مرطوب ضروری است.

سرعت بالا: سرهاي جوش خودکار میتوانند یک درز را در عرض چند ثانیه تکمیل کنند.

رهبری ریدونگ: ریدونگ در خط مقدم فناوری جوش دادن پارچه است و دستگاههایی ارائه میدهد که بهطور خاص برای مواد متنوع مورد استفاده در تولید پردههای رول شو، از جمله پلیاسترهای استاندارد تا پارچههای سنگین ضد نور و پی وی سی، کالیبره شدهاند.

4. تجهیزات مونتاژ و تست

مرحله نهایی تمام قطعات را با هم ترکیب میکند.

ایستگاههای مونتاژ نیمهاتوماتیک و کاملاً اتوماتیک: این ایستگاهها، پایانههای سفارشیسازی شدهای هستند که اپراتورها را در فرآیند مونتاژ هدایت میکنند. این ایستگاهها ممکن است شامل جیگها برای نگه داشتن لوله، دستگاههای توزیع خودکار برای سرلولهها و فنرهای داخلی، و ابزارهای پنوماتیک برای محکم کردن قطعات باشند. برای تولید حجم بالا، خطوط کاملاً اتوماتیک قادر به قرار دادن مکانیزم فنر، متصل کردن سرلولهها و پیچیدن پارچه دور لوله با حداقل دخالت انسانی هستند.

دستگاههای پیچش و قرار دادن فنر: برای پردههای غلتکی با عملکرد فنری، این دستگاهها مکانیزم فنر داخلی را قبل از قرارگیری در لوله غلتک، تحت کشش قرار داده و وارد آن میکنند. تنظیم صحیح کشش فنر برای عملکرد روان و ایمن بسیار مهم است.

دستگاههای تست عملکرد: یک ایستگاه ساده اما ضروری که در آن هر پردهٔ تکمیل شده چندین بار باز و بسته میشود تا عملکرد روان، تراز صحیح و سلامت تمام قطعات بررسی شود.

بخش ۲: ملاحظات مهم برای راهاندازی موفق کسبوکار پردههای غلتکی

سرمایهگذاری در ماشینآلات مناسب تنها گام اول است. موفقیت بلندمدت به برتری استراتژیک و عملیاتی بستگی دارد.

1. تعریف بازار و استراتژی محصول

انتخاب شما از تجهیزات، توسط مشتریان هدف شما تعیین میشود.

پردههای سایهبان استاندارد مسکونی: تمرکز بر ماشینهای چندمنظوره که میتوانند انواع رایج پارچه و طیف وسیعی از ابعاد استاندارد را بهطور کارآمد پردازش کنند.

پردههای سایهبان تجاری/قراردادی: ممکن است نیاز به ماشینهای فرآوری لوله سنگینتر و دستگاههای جوشکاری مقاومتری داشته باشید تا بتوانید پردههای بزرگتر و حجم بالاتری را مدیریت کنید.

پردههای سایهبان موتوری و هوشمند: این کار نیازمند ایستگاههای اسمبلی اضافی و تخصص فنی برای ادغام موتورها و سیستمهای کنترل است. برنامهریزی برای این گسترش از همان ابتدا کار عاقلانهای است.

محصولات سفارشی و لوکس: اگرچه این حوزه نیازمند دخالت دستی بیشتری است، ممکن است به قابلیتهای تخصصی در دستکاری و پرداخت نهایی پارچه نیاز داشته باشد.

2. نقش حیاتی مواد اولیه

کیفیت مواد اولیه شما به اندازه کیفیت ماشینآلاتتان اهمیت دارد.

لولهها: کالیبر (ضخامت) و آلیاژ لولههای آلومینیومی باید متناسب با اندازه و وزن پرده باشد. استفاده از لولهای که بیش از حد ضعیف است باعث خم شدن آن شده و منجر به خرابی در عملکرد میشود.

پارچهها: پارچههای مختلف در هنگام جوشکاری و برش رفتارهای متفاوتی دارند. دمای، سرعت و فشار دستگاه جوش شما باید دقیقاً برای هر نوع ماده (مانند پارچه ضد نور، توری ضد آفتاب، پی وی سی) تنظیم شود. همیشه آزمایش مواد را انجام دهید.

اجزاء: سر لولهها، پیچو مهرهها و مکانیزمهای کنترل را از تأمینکنندگان معتبر تهیه کنید. کیفیت نامناسب قطعات میتواند منجر به توقف خط مونتاژ و خرابی محصول شود.

3. بهینهسازی گردش کار و چیدمان کارخانه

چیدمان ناکارآمد باعث ایجاد گلوگاه و هزینههای پنهان میشود. کارخانه خود را به صورت گردش خطی سازماندهی کنید:

ذخیره مواد اولیه -> تولید لوله/راهنما -> برش پارچه -> خط مونتاژ (لوله + پارچه + راهنما) -> تست -> بستهبندی.

اطمینان حاصل کنید که جریان مواد بین ایستگاهها به صورت منطقی و با کمترین مسافت انجام شود. از اصول تولید لجستیک (لیان) برای حداقل کردن موجودی در حال انجام کار و عملیات دستزنی استفاده کنید.

4. کنترل کیفیت: یک عمل غیرقابل مذاکره

یک فرآیند کنترل کیفیت چندمرحلهای را پیادهسازی کنید:

کنترل کیفیت ورودی: مواد اولیه را در هنگام ورود بررسی کنید.

کنترل کیفیت در حین فرآیند: اپراتورها باید قطعات را در هر مرحله (مثلاً طول لوله، استحکام جوش) بررسی کنند.

کنترل کیفیت نهایی: قبل از بستهبندی، هر پُلک یا رولو باید از نظر عملکرد تست شود.

ایجاد شهرتی برای قابلیت اطمینان، که بخشی اساسی از ارزش «کیفیت قابل اعتماد» ریدونگ است، بزرگترین دارایی شماست.

5. عنصر انسانی: آموزش و ایمنی

حتی خطوط بسیار اتوماتیک نیز به اپراتورها و تکنسینهای ماهر نیاز دارند. در آموزش سرمایهگذاری کنید برای:

عملیات و برنامهریزی ماشین: درک نحوه تنظیم کارها و انجام تنظیمات پایه.

نگهداری پیشگیرانه: تمیزکاری روزانه و هفتگی، کار با روغن و بازرسی برای جلوگیری از توقفهای غیرمنتظره.

پروتکلهای ایمنی: تمام ماشینآلات باید با محافظهای مناسب و رویههای ایمنی در محل کار کنند.

6. پشتیبانی و خدمات پس از فروش

رابطه شما با تأمینکننده ماشینآلات یک مشارکت بلندمدت است. اصل «مشتری در مرحله اول» به معنای اولویت دادن به تأمینکنندگانی است که ارائه میدهند:

نصب جامع و آموزش.

قطعات یدکی به سرعت در دسترس.

پشتیبانی فنی سریعالعمل برای عیبیابی.

توقف یک ماشین به معنای زیان مستقیم درآمد است. یک شریک قابل اعتماد مانند Ridong مطمئن میشود خط تولید شما به طور مداوم کارآمد باشد.

نتیجهگیری: ایجاد پایهای محکم برای رشد با تجهیزات هوشمند

مسیر تبدیل شدن به یک تولیدکننده پیشرو در زمینه پردههای رولی بر پایه فناوری قدرتمند و رویههای عملیاتی منسجم استوار است. با درک نقشهای پیچیده دستگاههای برش لوله، نوردکنندهها و جوشکارهای پارچه، و همچنین توجه به ملاحظات حیاتی علوم مواد، جریان کاری و کنترل کیفیت، کسبوکارها میتوانند خود را برای رشد پایدار در بازاری رقابتی آماده کنند.

ماموریت شرکت تجهیزات هوشمند دونگوان ریدونگ این است که بیش از یک تأمینکننده ماشینآلات عمل کند. با ۱۸ سال تجربه تخصصی و تعهدی محکم به «مدیریت صادقانه، کیفیت قابل اعتماد و اولویت مشتری»، ما راهحلهای یکپارچه، تخصص فنی و مشارکت قابل اعتمادی ارائه میدهیم که به مشتریان ما اجازه میدهد تا مواد اولیه را بهصورت کارآمد و سودآور به محصولات با ارزش بالا تبدیل کنند. در دنیای دقیق تولید پردههای رولی، انتخاب شریک مناسب ماشینآلات تنها یک مزیت نیست— بلکه یک ضرورت محسوب میشود.

---

درباره شرکت تجهیزات هوشمند دونگوان ریدونگ:

شرکت تجهیزات هوشمند دونگوان ریدونگ، که در سال 2007 تأسیس شد، یک شرکت پیشرو در زمینه تحقیق و توسعه، فروش و خدمات ماشینآلات پیشرفته برای تولید پردههای رولی، پردههای سنتی، سایهبانهای بیرونی و صفحات ضد باد است. با مأموریت اصلی «مدیریت صادقانه، کیفیت قابل اعتماد و اولویت مشتری»، ریدونگ با ارائه راهکارهای اتوماسیون مقرون به صرفه، با عملکرد بالا و قابل اطمینان، اعتماد عمیق مشتریان جهانی را به دست آورده و به افزایش بهرهوری و نوآوری در صنعت پوشش پنجره کمک کرده است.