So funktioniert Schweißausrüstung für Gewebe: Prinzipien und Kernelemente

Was ist eine Gewebeschweißmaschine und wie funktioniert sie?

Schweißausrüstungen für Gewebe funktionieren, indem gezielt Wärme, Druck oder Ultraschallwellen angewendet werden, um thermoplastische Kunststoffe wie PVC und Polyethylen miteinander zu verbinden. Wenn diese Materialien an der Kontaktstelle erhitzt werden, verschmelzen die Polymere auf molekularer Ebene, ohne dass Klebstoff oder Nähen erforderlich wäre. Die meisten Heißluftschweißgeräte arbeiten bei Temperaturen zwischen etwa 300 und 600 Grad Fahrenheit, was sehr hoch ist, aber für eine ordnungsgemäße Verbindung notwendig. Das Hochfrequenz-Schweißen verfolgt einen anderen Ansatz und nutzt die dielektrische Erwärmung, wodurch Hersteller Produkte schnell und präzise versiegeln können. Ein kürzlich im Industrial Fabrication Journal veröffentlichter Bericht erwähnte, dass neuere Schweißmaschinen die Temperaturen innerhalb einer Genauigkeit von einem halben Prozent halten können, sodass die Nähte während ganzer Produktionschargen stabil und gleichbleibend stark bleiben. Diese Art von Präzision ist besonders wichtig bei der Herstellung von Produkten, die Belastungen oder extremen Bedingungen standhalten müssen.

Kernkomponenten von Stoffschweißmaschinen

Hauptkomponenten umfassen:

- Heizelemente : Liefern regulierte thermische Energie – Keramikheizungen in Heißluftsystemen, Metallkeile in leitungsgebundenen Aufbauten

- Druckwalzen : 10–50 PSI anwenden, um geschmolzene Schichten zu verdichten und eine vollständige Verbindung sicherzustellen

- Digitale Regler : Temperatur, Vorschubgeschwindigkeit und Verweilzeit überwachen und anpassen, um konsistente Ergebnisse zu erzielen

- Kühlzonen : Nähte nach dem Schweißen schnell verfestigen, um Verformungen zu verhindern

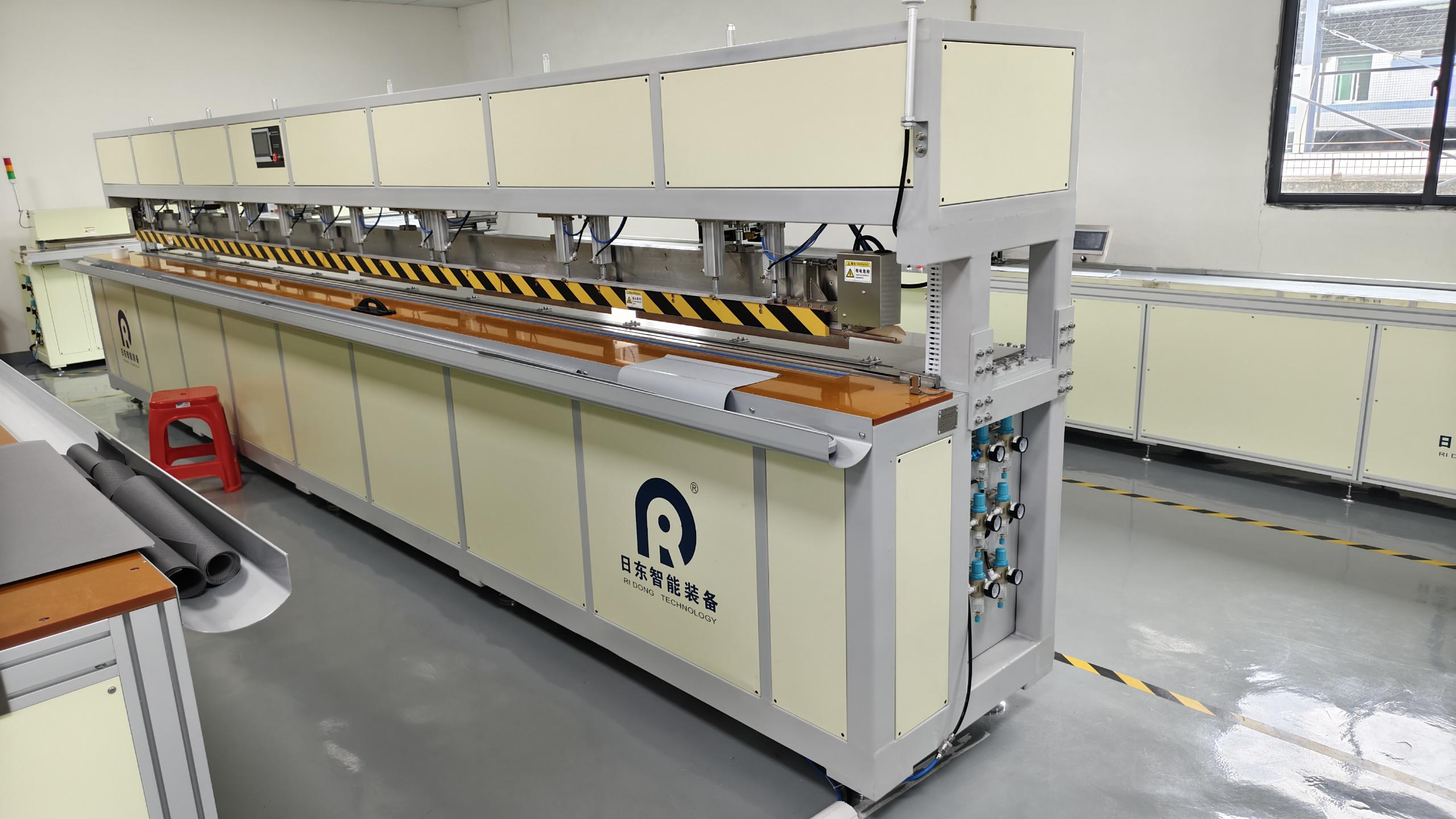

Industrielle Maschinen integrieren oft Servomotoren und SPS-Steuerungen für die automatisierte Nahtverfolgung, was für die Herstellung von Planen, aufblasbaren Strukturen und medizinischen Textilien mit hoher Wiederholgenauigkeit unerlässlich ist.

Wesentliche Merkmale und industrielle Anwendungen von Schweißgeräten

Hochleistungsfähige Schweißsysteme für Gewebe verfügen über stufenlos einstellbare Leistungen von 1 bis 20 kW sowie Programmieroptionen, die auf unterschiedliche Materialien und deren Dicken abgestimmt sind. Der medizinische Bereich ist heutzutage stark auf die Hochfrequenz-Schweißtechnologie angewiesen, da sie äußerst dichte, sterile Versiegelungen ermöglicht, wie sie für Infusionsbeutel erforderlich sind, und dabei laut den Medical Device Standards aus dem Jahr 2022 eine Versiegelungsintegrität von rund 99,9 % erreicht. Bei Anwendungen im Bauwesen verbinden Heißkeil-Schweißgeräte PE-Geomembranen mit beeindruckenden Geschwindigkeiten von etwa 1.200 laufenden Fuß pro Stunde. Diese Schweißnähte weisen Werte für die Abziehfestigkeit von mehr als 50 Newton pro Zentimeter auf – das entspricht einer 2- bis 4-mal höheren Widerstandsfähigkeit gegenüber Verschleiß während der Installation und im Betrieb im Vergleich zu herkömmlichen genähten Verbindungen.

Arten der Gewebeschweißtechnologien: Heißluft-, Heißkeil- und HF-Schweißen

Heißluftschweißen: Prinzipien und betriebliche Effizienz

Das Heißluftschweißen funktioniert, indem heiße Luft mit etwa 300 bis 500 Grad Celsius auf Kunststoffgewebe geblasen wird, bis diese zu schmelzen beginnen. Anschließend werden die Teile noch warm zusammengedrückt, sodass sie sich ordnungsgemäß verbinden. Das Verfahren kann verschiedene Materialien verarbeiten, darunter Polyester, Nylon und sogar Vinyl, ohne dass zwischen den Arbeitsgängen große Anpassungen erforderlich sind. Dies macht es ideal für schwierige gekrümmte Nähte oder Gewebe mit unterschiedlicher Dicke. Laut Branchenexperten, die im vergangenen Jahr Schweißtechnologien für Textilien untersucht haben, bevorzugen viele Hersteller diese Methode beispielsweise bei Außenmarkisen und aufblasbaren Strukturen, da sie sich gut an unterschiedliche Anforderungen anpasst. Neuere Maschinen auf dem heutigen Markt verbrauchen etwa 20 % weniger Strom als ältere Modelle, was die Kosten für Betriebe erheblich senkt, die mittlere Produktionsmengen statt Massenfertigung durchführen.

Heißkeilschweißen: Präzision und Konsistenz bei der Nahtbildung

Der Prozess beinhaltet das Erhitzen eines Metallkeils, der zwischen den Stofflagen verläuft und diese schmelzen lässt, bevor sie von Walzensystemen zusammengepresst werden. Da das beheizte Element beide Materialien direkt berührt, wird die Wärme gleichmäßig über die gesamte Fläche verteilt, was zu festen, einheitlichen Nähten führt, die auch langfristig stabil bleiben. Dies funktioniert besonders gut mit beschichteten Stoffen, wie etwa mit PVC verstärkten Geweben, die häufig bei Planen verwendet werden. Bootsbauer und Transportunternehmen setzen diese Technik bereits ein, um gerade, wasserdichte Verbindungen beispielsweise bei Lkw-Seitenplanen und Schutzhüllen für Geräte herzustellen. Einige Studien zeigen, dass automatisierte Systeme im Vergleich zu traditionellen manuellen Methoden die Nahtfehler um etwa 34 Prozent reduzieren können, was gerade unter harten Arbeitsbedingungen, wo Zuverlässigkeit entscheidend ist, einen erheblichen Unterschied macht.

Hochfrequenz-Schweißen (HF-Schweißen): Hochgeschwindigkeits-Verbindung für Thermoplaste

Die Hochfrequenz-Schweißung funktioniert, indem Polymermoleküle durch elektromagnetische Wellen angeregt werden, wodurch innere Wärme entsteht, die die Materialien innerhalb von etwa 2 bis 5 Sekunden pro Naht miteinander verbindet. Diese Methode eignet sich besonders gut für die Verarbeitung von TPU-Folien und verschiedenen medizinischen PVC-Artikeln und erzeugt saubere Versiegelungen, die keine verkohlten Oberflächen hinterlassen. Was die HF-Schweißung auszeichnet, ist ihre Fähigkeit, komplexe dreidimensionale Formen zu bearbeiten, weshalb Hersteller sie häufig für Flugzeugteile, Gurte für Schutzausrüstungen und spezielle aufblasbare Strukturen verwenden. Der kontrollierte Erwärmungsprozess verhindert Beschädigungen empfindlicher Unterlagen, die durch herkömmliche Methoden sonst zerstört würden.

Vergleichende Analyse: Wann man Heißluft-, Heißkeil- oder HF-Schweißen verwendet

| Kriterien | Heißluft | Heiße Keilform | Rf-Schweißen |

|---|---|---|---|

| Bestes für | Gekrümmte Nähungen, gemischte Materialien | Gerade Nähungen, dicke Beschichtungen | Thermoplaste, komplexe Designs |

| Geschwindigkeit | Mäßig (3—8 m/min) | Schnell (5—10 m/min) | Sehr schnell (10—15 m/min) |

| Energieverbrauch | Mittel | Hoch | Niedrig |

| Typischer Anwendungsfall | Aufblasbare Boote, Zelte | Lkw-Plane, Förderbänder | Medizinprodukte, Schutzausrüstung |

Heißluft bietet Flexibilität für Prototypen und kleine Chargen; Heißkeil liefert eine hervorragende Konsistenz bei langen linearen Nähten; HF zeichnet sich durch hohe Geschwindigkeit und Präzision aus, erfordert jedoch strenge Materialverträglichkeit. Die Auswahl hängt von der Produktionsmenge, der Nahtgeometrie und den Polymereigenschaften ab.

Materialverträglichkeit beim Stoffschweißen: PVC, PE, Vinyl, TPU und Segeltuch

Schweißbarkeit von PVC und Vinyl: Industriestandards und Einschränkungen

PVC und Vinyl kommen überall zum Einsatz, von Außenwerbebannern bis hin zu wetterfesten Planen und aufblasbaren Konstruktionen, da sie leicht geformt werden können und UV-Belastung ziemlich gut standhalten. Die Norm ISO 1167-2 empfiehlt tatsächlich eine Mindestschweißfestigkeit von etwa 12 Newton pro Quadratmillimeter, wenn diese Materialien für strukturelle Zwecke verwendet werden. Doch hier gibt es einen wichtigen Haken: Wenn das Material dicker als etwa 3 Millimeter wird, hält die Schweißnaht nicht mehr so gut. Und speziell bei Vinyl wird es besonders spröde, sobald die Temperaturen unter minus zehn Grad Celsius sinken. Dadurch steigt die Wahrscheinlichkeit von Kälterissen deutlich an, weshalb viele Fachleute empfehlen, das Material vor dem Schweißen in kalten Bedingungen zunächst aufzuwärmen, wenn die Nähte zuverlässig halten sollen.

Polyethylen (PE): Herausforderungen und Lösungen bei Schweißverfahren

Polyethylen hat einen relativ niedrigen Schmelzpunkt von etwa 120 bis 130 Grad Celsius, was bedeutet, dass es beim Schweißen leicht durchbrennt. Erfahrene Techniker kennen dieses Verhalten gut und stellen ihre Geräte entsprechend ein. Meistens reduzieren sie die Luftzufuhr bei Heißluftsystemen auf etwa die Hälfte oder weniger, manchmal setzen sie stattdessen eine sogenannte zweistufige Heizmethode ein. Bei der Verarbeitung von HDPE gibt es definitiv einen Aspekt, der erwähnenswert ist: Es benötigt ungefähr 30 bis 40 Prozent mehr Energie im Vergleich zu herkömmlichen LDPE-Werkstoffen. Doch hier liegt der Haken – dieser zusätzliche Energieaufwand zahlt sich deutlich aus, da die Schweißnähte danach etwa 20 Prozent höhere Zugfestigkeit aufweisen. Bei Anwendungen, bei denen Haltbarkeit am wichtigsten ist, wie in der Landwirtschaft oder bei Geokunststoffabdeckungen, bevorzugen viele Fachleute trotz der höheren Energiekosten tatsächlich HDPE, einfach weil das Endprodukt unter rauen Bedingungen länger hält.

Thermoplastisches Polyurethan (TPU) in Hochleistungsanwendungen

TPU wird aufgrund seiner Elastizität (300–500 % Dehnung) und chemischen Beständigkeit in medizinischen und automobilen Anwendungen bevorzugt. Bei einer Schweißtemperatur von 160–180 °C entstehen nahtlose Verbindungen in Blutdruckmanschetten, Airbags und Schutzausrüstungen. Diese Verbindungen überlegen gegenüber Klebeverbindungen hinsichtlich Schlag- und Ermüdungsfestigkeit, was für sicherheitskritische Komponenten entscheidend ist.

Segeltuch und Hybridmaterialien: Wenn Klebstoffe das Schweißen ergänzen

Der natürliche Fasergehalt von Segeltuch begrenzt die Wärmebeständigkeit; die optimale Schweißtemperatur liegt zwischen 140–160 °C, um Verkohlung zu vermeiden. Polyester-Baumwoll-Mischgewebe kombinieren oft thermisches Fügen mit Epoxidklebstoffen, wodurch die Abziehfestigkeit um 65 % gegenüber alleinigem Schweißen erhöht wird. Dieser hybride Ansatz verbessert die Haltbarkeit bei anspruchsvollen Anwendungen wie Militärzelten und Schutzhüllen.

| Material | Optimale Dicke | Temperaturbereich | Ein allgemeiner Anwendungsfall |

|---|---|---|---|

| PVC | 0,5–3,0 mm | 180–220 °C | Plakate |

| PE | 1,0–2,5 mm | 120–150 °C | Landwirtschaftliche Abdeckungen |

| TPU | 0,8–2,2 mm | 160–180 °C | Medizintechnik |

| Leinwand | 1,5—4,0 mm | 140—160 °C | Zelte |

Industrielle Anwendungen von Gewebe-Schweißgeräten

Das Schweißen von Geweben ermöglicht starke, nahtlose und wasserdichte Verbindungen in verschiedenen Branchen. Durch den Ersatz herkömmlicher Nähte durch geschweißte Nähte wird eine überlegene Leistung hinsichtlich Haltbarkeit, Dichtigkeit und Umweltbeständigkeit erreicht.

Plane und Außenabdeckungen: Langlebige Nähte für den Einsatz unter extremen Bedingungen

Geschweißte PVC- und PE-Planen widerstehen UV-Zerfall, Windlasten bis zu 120 km/h und Temperaturen von -40 °F bis 85 °F. Die Bau- und Logistikbranche ist auf Heizelement-Schweißverfahren für Lkw-Abdeckungen und industrielle Schutzeinrichtungen angewiesen, da ein Versagen der Nähte zu Wassereintritt und Ladungsbeschädigung führen könnte.

Aufblasbare Strukturen: Von Werbeballons bis zu Notunterkünften

Die Hochfrequenz-Schweißung erzeugt luftdichte Nähte, die über 5.000 Zyklen hinweg einen Innendruck von 2–5 PSI aufrechterhalten können. Diese zuverlässigen Verbindungen sind entscheidend für architektonische Membranen, Notunterkünfte und lebenserhaltende Systeme wie medizinische Isoliereinheiten und Kraftstoffbehälter, bei denen eine vollständig dichte Funktion unverzichtbar ist.

Medizinische Gewebe: Sterile, nahtlose Schweißung für sicherheitskritische Produkte

Schweißsysteme für medizinische Anwendungen erzeugen biokompatible TPU-Nähte gemäß ISO 11607-1 mit Mikroben-Eindringraten unterhalb von 0,01 KBE/cm². Heißluft- und HF-Verfahren vermeiden Stichlöcher, die die Sterilität beeinträchtigen könnten, und sind daher unverzichtbar für Operationsabdeckungen, sterile Verpackungen und persönliche Schutzausrüstung.

Werbebanner und architektonische Textilien: Langfristige Haltbarkeit unter Belastung

Vinyl-Plakate, die mit Duozonen-Heizung geschweißt sind, widerstehen Farbausbleichen und Kantendelamination für 8–12 Jahre im Außenbereich. Tests bestätigen, dass geschweißte Leinwände nach fünf Jahren zyklischer Belastung 98 % der Grundmaterialfestigkeit behalten—deutlich besser als genähte Verbindungen, die nur 78 % behalten.

Auswahl und Wartung der richtigen Schweißgeräte für Gewebe

Auswahl basierend auf Material, Dicke und Produktionsvolumen

Die Wahl der richtigen Ausrüstung hängt wirklich davon ab, um welches Material es sich handelt, wie dick es ist und wie viel produziert werden muss. TPU-Materialien sowie andere polare Polymere funktionieren am besten in Kombination mit HF-Schweißsystemen, da sie gut auf die dielektrischen Eigenschaften reagieren. Für anspruchsvolle PVC-Anwendungen sind Hochdruck-Heißkeil-Schweißgeräte in der Regel die bessere Wahl. Bei dünneren Materialien unter 2 mm Dicke benötigen die Bediener jedoch eine gute Kontrolle über die Heißluft-Einstellungen, damit während des Prozesses nichts verbrennt. Große Hersteller, die hochvolumige Produktionen durchführen, investieren typischerweise in automatisierte Produktionslinien, die mehr als 100 Meter pro Stunde verarbeiten können. Kleine Werkstätten setzen meist auf halbautomatische Tischmodelle, da diese geringere Anschaffungskosten haben und für geringere Produktionsmengen ausreichend leistungsfähig sind.

Überlegungen zur Automatisierung, Platzbedarf und Portabilität

Tisch-Hot-Air-Schweißgeräte (unter 25 kg) eignen sich für kleine Werkstätten, die Flexibilität benötigen. Großserienhersteller setzen Roboterarme ein, die in Förderanlagen integriert sind, um einen kontinuierlichen Betrieb sicherzustellen. Tragbare Geräte – einige unter 30 cm³ – sind Standard für Reparaturen von Aufblasbaren vor Ort, während feste Installationen nahtlose Genauigkeit auf Mikrometer-Ebene in der Herstellung medizinischer Geräte gewährleisten.

Branchenspezifische Anforderungen: Medizinische Branche vs. Bauwirtschaft

Die medizinische Schweißtechnik erfordert Maschinen mit ISO-13485-Zertifizierung und HEPA-Filterung, um sterile Bedingungen aufrechtzuerhalten. Im Gegensatz dazu stehen bei Baugeräten Robustheit und Einsatzfähigkeit im Freien im Vordergrund. Eine Branchenumfrage aus dem Jahr 2023 ergab, dass 78 % der Hersteller von Notunterkünften besonderen Wert auf wasserdichte Nahtzuverlässigkeit legen, während 92 % der Hersteller medizinischer Geräte kontaminationsfreie Schweißumgebungen priorisieren.

Regelmäßige Wartung von Heißluft-, Heißkeil- und HF-Anlagen

- Heißluft : Reinigen Sie die Düsen wöchentlich, um Verstopfungen und Luftstromstörungen zu vermeiden

- Heiße Keilform : Teflon-beschichtete Rollen alle 500 Stunden ersetzen, um die Trennleistung aufrechtzuerhalten

- HF-Systeme : Isolierdecken monatlich auf Überschläge oder Verschleiß prüfen

Tägliche Kalibrierung reduziert den Energieverbrauch um bis zu 18 % und verlängert die Lebensdauer der Komponenten bei allen Systemtypen.

Häufige Probleme beheben und die Maschinenlebensdauer verlängern

Spröde Nähte entstehen normalerweise, wenn die Temperatur nicht richtig auf das jeweilige verwendete Material abgestimmt ist. Wenn die Verbindungen nicht durchgängig gleichmäßig sind, deutet dies typischerweise darauf hin, dass Druckwalzen Verschleißerscheinungen aufweisen oder dass Probleme bei der Druckverteilung im System vorliegen. Für Hersteller, die eine längere Lebensdauer ihrer Maschinen anstreben, macht prädiktive Wartung einen großen Unterschied. Die Analyse von tatsächlichen Nutzungsdaten hilft dabei, Probleme frühzeitig zu erkennen, bevor sie sich zu größeren Störungen entwickeln, wodurch die Lebensdauer der Anlagen um drei bis fünf Jahre verlängert werden kann. Maschinen mit SPS-Steuerung bieten zudem eine sehr nützliche Funktion: Echtzeit-Diagnosen über blinkende Fehlercodes. Das bedeutet, dass Techniker Störungen viel schneller identifizieren können, sodass Produktionslinien nicht so lange für Reparaturen stillstehen müssen.

FAQ

Welche verschiedenen Arten von Gewebe-Schweißtechnologien gibt es?

Die primären Arten von Gewebe-Schweißtechnologien umfassen Heißluft-Schweißen, Heißkeil-Schweißen und HF- (Hochfrequenz-) Schweißen. Jede dieser Technologien bietet einzigartige Vorteile, abhängig von den verwendeten Materialien und Anwendungen.

Wie wähle ich die richtige Gewebe-Schweißmaschine für meine Bedürfnisse aus?

Die Auswahl der richtigen Maschine hängt von dem zu verarbeitenden Material und dessen Dicke sowie vom Produktionsvolumen ab. Beispielsweise eignet sich das HF-Schweißen besonders gut für TPU-Materialien, während das Heißkeil-Schweißen ideal für anspruchsvolle PVC-Anwendungen ist.

Warum wird das HF-Schweißen für medizinische Textilien bevorzugt?

HF-Schweißen wird für medizinische Textilien bevorzugt, da es dichte, sterile Nähte erzeugt, die für Produkte wie Infusionsbeutel unerlässlich sind und eine hohe Versiegelungsintegrität sowie die Einhaltung medizinischer Standards gewährleisten.

Welche Bedeutung hat die Wartung von Gewebe-Schweißgeräten?

Die Wartung von Geräten ist entscheidend für Langlebigkeit und Leistung. Regelmäßige Wartungsarbeiten wie das Reinigen von Düsen und die Überprüfung von dielektrischen Abdeckungen gewährleisten die Effizienz der Maschine und verhindern unerwartete Ausfälle.

Inhaltsverzeichnis

- So funktioniert Schweißausrüstung für Gewebe: Prinzipien und Kernelemente

- Arten der Gewebeschweißtechnologien: Heißluft-, Heißkeil- und HF-Schweißen

- Materialverträglichkeit beim Stoffschweißen: PVC, PE, Vinyl, TPU und Segeltuch

-

Industrielle Anwendungen von Gewebe-Schweißgeräten

- Plane und Außenabdeckungen: Langlebige Nähte für den Einsatz unter extremen Bedingungen

- Aufblasbare Strukturen: Von Werbeballons bis zu Notunterkünften

- Medizinische Gewebe: Sterile, nahtlose Schweißung für sicherheitskritische Produkte

- Werbebanner und architektonische Textilien: Langfristige Haltbarkeit unter Belastung

-

Auswahl und Wartung der richtigen Schweißgeräte für Gewebe

- Auswahl basierend auf Material, Dicke und Produktionsvolumen

- Überlegungen zur Automatisierung, Platzbedarf und Portabilität

- Branchenspezifische Anforderungen: Medizinische Branche vs. Bauwirtschaft

- Regelmäßige Wartung von Heißluft-, Heißkeil- und HF-Anlagen

- Häufige Probleme beheben und die Maschinenlebensdauer verlängern

- FAQ