Så fungerar tygvikningsutrustning: Principer och kärnkomponenter

Vad är en tygvikningsmaskin och hur fungerar den?

Tygväxelutrustning fungerar genom att tillföra kontrollerad värme, tryck eller ultraljudsvågor för att sammanfoga termoplastmaterial som PVC och polyeten. När dessa material värms upp vid den punkt där de möts smälter polymererna faktiskt samman på molekylär nivå utan behov av lim eller söm. De flesta varmluftsplaschavlar arbetar mellan 300 och 600 grader Fahrenheit, vilket är ganska intensivt men nödvändigt för korrekt sammanfogning. Frekvensväxling använder en annan metod med dielektrisk uppvärmning, vilket gör att tillverkare kan försegla produkter snabbt och exakt. Enligt en ny rapport från Industrial Fabrication Journal kan nyare växelmaskiner hålla temperaturerna inom en noggrannhet på en halv procent, så sömmarna förblir starka och konsekventa genom hela produktionsomgångarna. Denna typ av precision är mycket viktig när man tillverkar produkter som måste tåla påfrestande förhållanden eller exponering för hårda miljöer.

Kärnkomponenter i maskiner för tygväxling

Viktiga komponenter inkluderar:

- Värmeelement : Leverera reglerad termisk energi—keramiska värmeelement i varmluftssystem, metallklackar i konduktionsbaserade system

- Tryckrullar : Använd 10–50 PSI för att komprimera smälta lager och säkerställa fullständig sammanfogning

- Digitala reglerare : Övervaka och justera temperatur, påmatningshastighet och uppehållstid för konsekventa resultat

- Kylzoner : Snabbt fastställa sömmar efter svetsning för att förhindra deformation

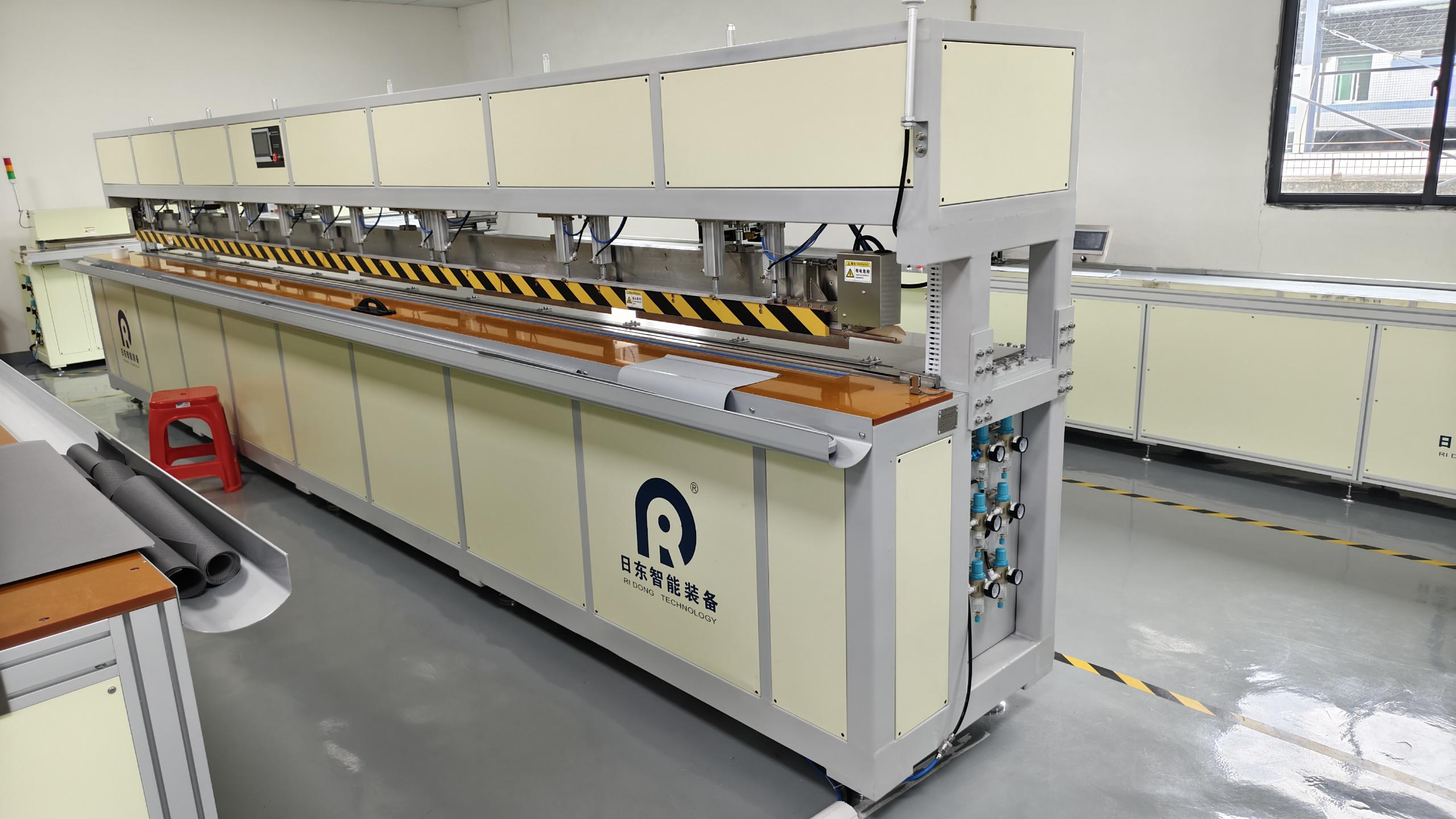

Industriella maskiner integrerar ofta servomotorer och PLC:n för automatiserad sömspårning, vilket är nödvändigt för tillverkning av tältdukar, uppblåsbara strukturer och medicintekniska textilier med hög repeterbarhet.

Viktiga egenskaper och industriella tillämpningar av svetsutrustning

Tygväggsystem som presterar på hög nivå levereras med justerbara effektsinställningar från 1 till 20 kW, samt programmeringsalternativ anpassade för olika material och deras tjocklek. Inom sjukvården är man idag mycket beroende av RF-väggtillämpningar eftersom de skapar extremt tajta, sterila förseglingar som behövs för droppväskor, och uppfyller branschstandarder med cirka 99,9 % täthet enligt Medical Device Standards från 2022. När vi tittar på byggtillämpningar så förenar hett-kilsvetsar PE-geomenbraner i imponerande hastigheter på cirka 1 200 löpande fot per timme. Dessa svetsfogar har draghållfasthetsmätningar som överstiger 50 Newton per centimeter. Det är faktiskt 2 till 4 gånger starkare än vanliga sydda sömmar när det gäller motståndskraft mot slitage under installation och drift.

Typer av tygväggtillämpningar: Hett luft, Hett kil och RF-väggning

Hett luft-väggning: Principer och driftseffektivitet

Varm luftsvetsning fungerar genom att blåsa mycket het luft, cirka 300 till 500 grader Celsius, på plastmaterial tills de börjar smälta. Sedan pressas delarna samman medan de fortfarande är varma så att de smälter samman ordentligt. Processen kan hantera alla typer av material inklusive polyester, nylon och till och med vinyl utan att behöva mycket justering mellan olika jobb. Det gör den idealisk när man arbetar med svåra krökta sömmar eller material som varierar i tjocklek. Enligt vissa inom branschen som undersökte textsylvsvepningsteknik förra året, föredrar många tillverkare denna teknik för saker som utomhusmarkiser och uppblåsbara strukturer eftersom den anpassar sig väl till olika krav. Nyare maskiner på marknaden idag förbrukar ungefär 20 % mindre el än äldre modeller, vilket minskar kostnaderna avsevärt för verkstäder som tillverkar i måttliga serier snarare än massproduktion.

Hett knivsvetsning: Precision och konsekvens i sömformning

Processen innebär upphettning av en metallklack som förs mellan tygskikten, vilket smälter dem innan de pressas samman av rullsystem. Eftersom det upphettade elementet kommer i direkt kontakt med båda materialen sprids värmen jämnt över hela ytan, vilket resulterar i fasta, enhetliga sömmar som håller länge. Detta fungerar särskilt bra med belagda tyger, såsom de förstärkta med PVC som ofta används i tältdukar. Båtbyggare och transportföretag har antagit denna teknik för att skapa raka, vattentäta fogar i exempelvis lastbilsdraperier och skyddsöverdrag för utrustning. Vissa studier visar att automatiserade system minskar sömproblem med cirka 34 procent jämfört med gamla manuella metoder, vilket gör stor skillnad i tuffa arbetsmiljöer där tillförlitlighet är avgörande.

Radiofrekvenssvetsning (RF-svetsning): Höghastighetsförbindning för termoplast

RF-svetsning fungerar genom att excitera polymermolekyler med elektromagnetiska vågor, vilket skapar värme inuti materialet som smälter samman materialen på cirka 2 till 5 sekunder per söm. Denna metod är särskilt lämplig för arbete med TPU-filmer och olika PVC-medicalprodukter, och ger rena förseglingar utan svartade ytor. Vad som gör RF-svetsning framstående är dess förmåga att hantera komplexa tredimensionella former, vilket förklarar varför tillverkare litar så mycket på den för saker som flygplansdelar, remmar till skyddsutrustning och specialiserade uppblåsbara strukturer. Den kontrollerade uppvärmningsprocessen förhindrar skador på känsliga underliggande material som annars skulle förstöras av konventionella metoder.

Jämförande analys: När ska man använda varmluft, varmkil eller RF-svetsning

| Kriterier | Hett luft | Hett Triangel | Rf svetsning |

|---|---|---|---|

| Bäst för | Kurviga sömmar, blandade material | Raka sömmar, tjocka beläggningar | Termoplastmaterial, komplexa design |

| Hastighet | Måttlig (3–8 m/min) | Snabb (5–10 m/min) | Mycket snabb (10–15 m/min) |

| Energianvändning | Medium | Hög | Låg |

| Typiskt användningsområde | Uppblåsbara båtar, tält | Lastbilsplan, transportband | Medicinska enheter, personlig skyddsutrustning |

Varm luft ger flexibilitet för prototypning och små serier; varm kant ger överlägsen konsekvens för långa linjära sömmar; högfrekvens (RF) är bäst för höghastighets- och högprecisionsapplikationer men kräver strikt materialkompatibilitet. Valet beror på produktionsvolym, sömgeometri och polymerens egenskaper.

Materialkompatibilitet vid vävsömn: PVC, PE, vinyl, TPU och duk

Sömlighet av PVC och vinyl: branschstandarder och begränsningar

PVC och vinyl förekommer överallt, från utomhusbander till väderhålliga tarp och uppblåsbara strukturer eftersom de lätt kan formas och tål solskador ganska bra. ISO 1167-2 rekommenderar faktiskt en minsta svetsstyrka på cirka 12 newton per kvadratmillimeter när dessa material används för strukturella ändamål. Men det finns en viktig detalj att notera. När materialet blir tjockare än ungefär 3 millimeter håller svetsningen inte längre lika bra. Och om vi specifikt talar om vinyl börjar det bli mycket känsligt när temperaturen sjunker under fryspunkten minus tio grader Celsius. Detta ökar risken för kalla sprickor, vilket är anledningen till att många experter rekommenderar att värma upp materialet innan svetsning i kalla förhållanden där fogarna behöver hålla ordentligt samman.

Polyeten (PE) – utmaningar och lösningar vid svetsningsprocesser

Polyeten har en relativt låg smältpunkt, cirka 120 till 130 grader Celsius, vilket innebär att det lätt brinner igenom vid svetsning. Erfarna tekniker känner väl till detta och justerar vanligtvis sin utrustning därefter. De sänker ofta luftflödet till ungefär hälften eller mindre på varmluftssystem, ibland använder de istället vad som kallas en tvåstegs uppvärmningsmetod. När man specifikt arbetar med HDPE finns det definitivt en avvägning värd att notera. Det kräver cirka 30 till 40 procent mer energi jämfört med vanliga LDPE-material. Men här kommer baksidan – den extra energin återbetalar sig med gillande genom svetsfogar som visar ungefär 20 procent högre draghållfasthet efteråt. För tillämpningar där hållbarhet är viktigast, såsom inom jordbruk eller geosyntetiska täckmaterial, föredrar många professionella faktiskt HDPE trots de högre energikostnaderna, helt enkelt för att slutprodukten håller längre under hårda förhållanden.

Termoplastisk polyuretan (TPU) i högpresterande tillämpningar

TPU föredras inom medicinska och fordonsrelaterade områden för sin elasticitet (300–500 % töjning) och kemikaliebeständighet. Svetsad vid 160–180 °C bildar den sömlösa fogar i blodtrycksmanschetter, krockkuddar och skyddsutrustning. Dessa förband är överlägsna limförband när det gäller slag- och utmattningsbeständighet, vilket är avgörande för säkerhetskritiska komponenter.

Vaxdukar och hybridmaterial: När lim kompletterar svetsning

Innehållet av naturliga fibrer i vaxduk begränsar värmehållfastheten; optimal svetsning sker mellan 140–160 °C för att undvika förkolning. Polyester-cottonblandningar kombinerar ofta värmebindning med epoxilim, vilket ökar skivhållfastheten med 65 % jämfört med endast svetsning. Den här hybrida metoden förbättrar hållbarheten i tuffa tillämpningar som militära tält och skyddshöljen.

| Material | Optimal tjocklek | Temperaturintervall | Vanligt användningsfall |

|---|---|---|---|

| PVC | 0,5–3,0 mm | 180–220 °C | Reklamskyltar |

| PE | 1,0–2,5 mm | 120–150 °C | Jordbruksväxtskydd |

| TPU | 0,8–2,2 mm | 160–180 °C | Medicintekniska produkter |

| Kanvas | 1,5–4,0 mm | 140–160 °C | Stält |

Industriella tillämpningar av tygvärmesvetsutrustning

Tygvärmesvetsning möjliggör starka, sömlösa och vattentäta fogar över sektorer. Genom att ersätta traditionell sydda söm med fuserade fogar erbjuds överlägsen prestanda vad gäller slitstyrka, täthet och motståndskraft mot miljöpåverkan.

Planlackor och utomhusövertäckningar: Hållbara sömmar för tung användning

Svetsade PVC- och PE-planlackor motstår UV-nedbrytning, vindlast upp till 75 mph och temperaturer från -40°F till 185°F. Bygg- och logistikbranschen är beroende av hett knivsvetsning för lastbilstäcken och industriella skydd, där sömfel kan leda till vatteninträngning och skador på gods.

Uppblåsbara strukturer: Från reklamballonger till nödboenden

RF-svetsning skapar lufttäta sömmar som klarar att bibehålla ett inre tryck på 2–5 PSI i mer än 5 000 cykler. Dessa tillförlitliga förband är avgörande för arkitektoniska membran, nödboenden och livsuppehållande system såsom medicinska isoleringsenheter och bränslebehållare, där läckagetät prestanda är oavvislig.

Medicintekniska tyger: Sterila, sömlösa svetsförband för säkerhetskritiska produkter

Svetsningssystem av medicinsk kvalitet producerar biokompatibla TPU-sömmar enligt ISO 11607-1, med mikrobiell inträngningsfrekvens under 0,01 CFU/cm². Varmluft- och RF-metoder eliminerar stygnshål som kan kompromettera steriliteten, vilket gör dem oumbärliga för operationslakan, sterilförpackningar och personlig skyddsutrustning.

Reklamskyltar och arkitektoniska textilier: Långsiktig hållbarhet under påfrestande förhållanden

Vinylaffischer svetsade med dubbelzoners uppvärmningsmotstånd mot färgblekning och kantavskalning i 8–12 år utomhus. Tester bekräftar att svetsat dukmaterial behåller 98 % av grundmaterialets styrka efter fem år med cyklisk belastning – en betydligt bättre prestanda än sydda fogar, som endast behåller 78 %.

Att välja och underhålla rätt utrustning för svetsning av tyg

Val baserat på material, tjocklek och produktionsvolym

Att välja rätt utrustning handlar verkligen om vilken typ av material vi arbetar med, hur tjockt det är och hur mycket som behöver produceras. TPU-material tillsammans med andra polära polymerer fungerar oftast bäst med RF-svetsningsystem eftersom de svarar bra på dielektriska egenskaper. För kraftiga PVC-tillämpningar är högtrycksvärmsvetsare vanligtvis det bästa valet. När man arbetar med tunnare material under 2 mm krävs dock god kontroll över varmluftens inställningar så att inget bränns under processen. Stora tillverkare som kör högvolymproduktion investerar vanligtvis i automatiserade produktionslinjer kapabla att hantera mer än 100 meter i timmen. Små verkstäder håller sig däremot oftast till halvautomatiska bordssystem eftersom dessa har lägre anskaffningskostnad och ändå klarar jobbet för lägre produktionsvolymer.

Automatisering, utrymme och portabilitet – hänsynstagande

Bordmonterade varmluftsplås (under 25 kg) passar små verkstäder som behöver flexibilitet. Storskaliga tillverkare använder robotar integrerade i transportsystem för kontinuerlig drift. Portabla enheter – vissa under 30 cm³ – är standard för fältreparation av uppblåsbara produkter, medan fasta installationer ger mikronnoggrann sömprecision vid tillverkning av medicinska instrument.

Branschspecifika behov: Krav inom medicin jämfört med byggsektorn

Medicinsk svetsning kräver maskiner certifierade enligt ISO 13485 med HEPA-filtrering för att upprätthålla sterila förhållanden. I byggsektorn däremot prioriteras robusthet och möjlighet att arbeta utomhus. En branschundersökning från 2023 visade att 78 % av tillverkare av skyddsstugor betonar vikten av vattentäta sömmars pålitlighet, medan 92 % av producenter av medicinska instrument prioriterar svetsmiljöer utan föroreningar.

Rutinmässig underhåll för varmluft-, varmkant- och RF-system

- Hett luft : Rengör munstycken veckovis för att förhindra igensättning och luftflödesstörningar

- Hett Triangel : Byt ut teflonbelagda rullar var 500:e timme för att bibehålla avlossningsprestanda

- RF-system : Kontrollera dielektriska täcken månadsvis på tecken på bågurladdning eller slitage

Daglig kalibrering minskar energiförluster med upp till 18 % och förlänger komponenternas livslängd i alla systemtyper.

Felsökning av vanliga problem och förlängning av maskinens livslängd

Spröda sömmar uppstår vanligtvis när temperaturen inte är rätt inställd för det material som används. När fogarna inte är konsekventa överallt pekar det oftast på att tryckrullarna visar slitage eller att det finns problem med tryckfördelningen någonstans i systemet. För tillverkare som vill förlänga livslängden på sina maskiner gör prediktiv underhåll en stor skillnad. Att analysera faktiska användningsdata hjälper till att identifiera problem innan de blir allvarliga, vilket faktiskt kan förlänga utrustningens livslängd med tre till fem år. Maskiner med PLC-styrning erbjuder också en ganska praktisk funktion – realtidsdiagnostik via blinkande felkoder. Det innebär att tekniker kan fastställa vad som är fel mycket snabbare än tidigare, så produktionslinjerna inte behöver stå nere lika länge och vänta på reparationer.

Vanliga frågor

Vilka olika typer av textilsväggningsmetoder finns det?

De främsta typerna av tygväxlingsteknologier inkluderar varmlufts- och varmskivsväxling samt RF-växling (radiofrekvensväsning). Var och en har unika fördelar beroende på de material och tillämpningar som är involverade.

Hur väljer jag rätt tygväxlare för mina behov?

Att välja rätt maskin innebär att ta hänsyn till materialet och tjockleken du arbetar med, samt produktionsvolymen. Till exempel är RF-växling lämplig för TPU-material, medan varmskivsväxling är idealisk för tunga PVC-tillämpningar.

Varför föredras RF-växling för medicintextilier?

RF-växling föredras för medicintextilier eftersom den skapar täta, sterila sömmar som är nödvändiga för produkter som droppväskor, vilket säkerställer hög fogintegritet och efterlevnad av medicinska standarder.

Vad är vikten av att underhålla utrustning för tygväxling?

Underhåll av utrustning är avgörande för lång livslängd och prestanda. Regelbundet underhåll, såsom rengöring av munstycken och kontroll av dielektriska täcken, säkerställer maskinens effektivitet och förhindrar oväntade haverier.

Innehållsförteckning

- Så fungerar tygvikningsutrustning: Principer och kärnkomponenter

- Typer av tygväggtillämpningar: Hett luft, Hett kil och RF-väggning

- Materialkompatibilitet vid vävsömn: PVC, PE, vinyl, TPU och duk

-

Industriella tillämpningar av tygvärmesvetsutrustning

- Planlackor och utomhusövertäckningar: Hållbara sömmar för tung användning

- Uppblåsbara strukturer: Från reklamballonger till nödboenden

- Medicintekniska tyger: Sterila, sömlösa svetsförband för säkerhetskritiska produkter

- Reklamskyltar och arkitektoniska textilier: Långsiktig hållbarhet under påfrestande förhållanden

-

Att välja och underhålla rätt utrustning för svetsning av tyg

- Val baserat på material, tjocklek och produktionsvolym

- Automatisering, utrymme och portabilitet – hänsynstagande

- Branschspecifika behov: Krav inom medicin jämfört med byggsektorn

- Rutinmässig underhåll för varmluft-, varmkant- och RF-system

- Felsökning av vanliga problem och förlängning av maskinens livslängd

- Vanliga frågor