Hoe stofflasapparatuur werkt: principes en kerncomponenten

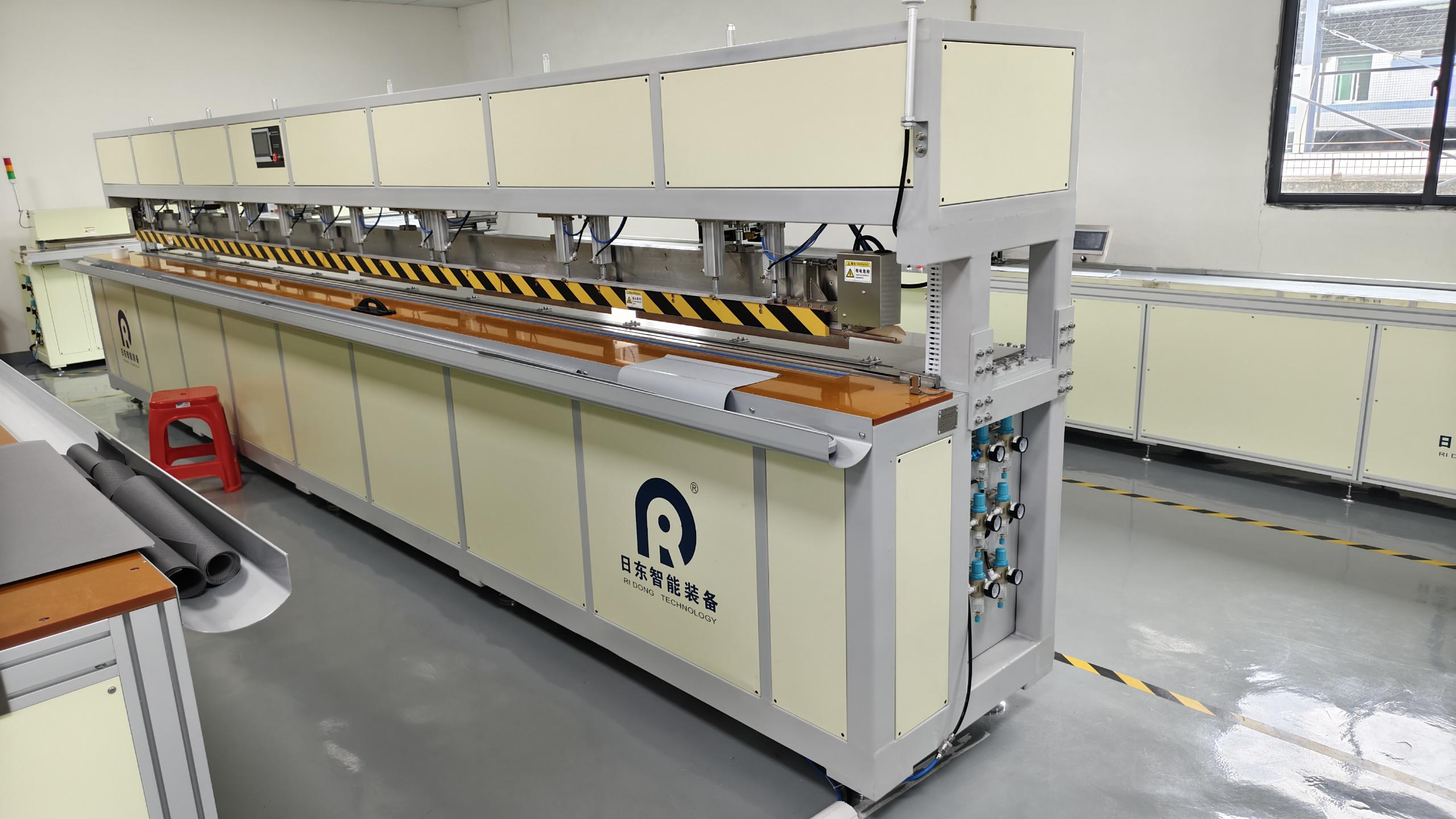

Wat is een stofflasmachine en hoe werkt deze?

Stoffen lasapparatuur werkt door gecontroleerde warmte, druk of ultrasone golven toe te passen om thermoplastische materialen zoals PVC en polyethyleen met elkaar te verbinden. Wanneer deze materialen op het contactpunt worden verwarmd, smelten de polymeren op moleculair niveau samen zonder lijm of naaien te hoeven gebruiken. De meeste warmteluchtlasmachines werken tussen de 300 en 600 graden Fahrenheit, wat behoorlijk heet is, maar noodzakelijk voor een goede binding. Hogefrequentielassen volgt een andere aanpak, waarbij diëlektrische verwarming wordt gebruikt, waardoor fabrikanten producten snel en nauwkeurig kunnen afsluiten. Volgens een recent rapport van het Industrial Fabrication Journal kunnen nieuwere lasmachines de temperatuur tot op een half procent nauwkeurig regelen, zodat naden tijdens hele productie series sterk en consistent blijven. Deze precisie is erg belangrijk bij het maken van producten die onder spanning of blootstelling aan extreme omstandigheden moeten standhouden.

Kerncomponenten van Stoffenlasmachines

Belangrijke componenten zijn:

- Verwarmingselementen : Leveren gereguleerde thermische energie—keramische verwarmingselementen in warme luchtsystemen, metalen wiggen in geleidingsgebaseerde opstellingen

- Drukrollen : Pas 10—50 PSI toe om gesmolten lagen te consolideren en een volledige verbinding te garanderen

- Digitale regelaars : Bewaken en aanpassen van temperatuur, toesnelheid en verblijftijd voor consistente resultaten

- Koelzones : Snel de naden laten stollen na het lassen om vervorming te voorkomen

Industriële machines integreren vaak servomotoren en PLC's voor geautomatiseerd naadvolgen, wat essentieel is voor de productie van geteerde doeken, opblaasbare structuren en medische textielproducten met hoge herhaalbaarheid.

Belangrijke kenmerken en industriële toepassingen van lasapparatuur

Fabricagesystemen voor het lassen die op hoog niveau presteren, zijn uitgerust met instelbare vermogensinstellingen variërend van 1 tot 20 kW, plus programmeermogelijkheden die aansluiten bij verschillende materialen en hun diktes. De medische sector is momenteel sterk afhankelijk van RF-lastechnologie omdat deze uiterst nauwkeurige, steriele verbindingen creëert die nodig zijn voor infuuszakken, waarbij aan de sectornormen wordt voldaan met een sluitintegriteit van ongeveer 99,9% volgens de Medical Device Standards uit 2022. Als we kijken naar toepassingen in de bouw, verbinden hot-wedge-lasmachines PE-geomembranen met indrukwekkende snelheden van ongeveer 1.200 lopende voet per uur. Deze lassen hebben een scheursterkte van meer dan 50 Newton per centimeter. Dat is daadwerkelijk 2 tot 4 keer sterker dan reguliere genaaide naden wat betreft weerstand tegen slijtage tijdens installatie en gebruik.

Soorten technologieën voor stoffenlassen: Warme lucht, Hot Wedge en RF-lassen

Warme Lucht Lassen: Principe en bedrijfsefficiëntie

Het luchtlassen werkt door zeer heet lucht, ongeveer 300 tot 500 graden Celsius, op kunststofmaterialen te blazen totdat deze beginnen te smelten. Vervolgens worden de stukken terwijl ze nog warm zijn tegen elkaar gedrukt, zodat ze goed versmelten. Het proces kan allerlei materialen verwerken, waaronder polyester, nylon en zelfs vinyl, zonder dat veel aanpassing tussen opdrachten nodig is. Dit maakt het uitermate geschikt voor lastige gebogen naden of materialen die in dikte variëren. Volgens sommige brancheprofessionals die vorig jaar onderzoek deden naar technologieën voor het lassen van materialen, geven veel fabrikanten de voorkeur aan deze techniek voor bijvoorbeeld buitententen en opblaasbare constructies, omdat deze goed adapteert aan verschillende eisen. Nieuwere machines op de markt verbruiken tegenwoordig ongeveer 20% minder elektriciteit dan oudere modellen, wat de kosten aanzienlijk verlaagt voor bedrijven die gemiddelde productielooptijden hebben in plaats van massaproductie.

Warmtekantlassen: Precisie en consistentie bij de vorming van naden

Het proces omvat het verwarmen van een metalen wig die tussen stofflagen loopt, waardoor deze smelten voordat ze door rollersystemen tegen elkaar worden geperst. Omdat het verwarmde element beide materialen direct raakt, verspreidt de warmte zich gelijkmatig over het oppervlak, wat resulteert in stevige, uniforme naden die goed standhouden in de tijd. Dit werkt bijzonder goed met gecoate stoffen, zoals die welke zijn versterkt met PVC en veel worden gebruikt in getarreerde doeken. Bootbouwers en transportbedrijven hebben deze techniek aangenomen voor het maken van rechte, waterdichte verbindingen in onder meer zijgordijnen van vrachtwagens en beschermende afdekkingen voor apparatuur. Enkele studies wijzen erop dat geautomatiseerde systemen naadproblemen met ongeveer 34 procent verminderen in vergelijking met ouderwetse handmatige technieken, wat een groot verschil maakt in zware werkomstandigheden waar betrouwbaarheid het belangrijkst is.

Radiofrequentielassen (RF-las): Snelle verbinding voor thermoplasten

RF-laswerking werkt door polymeermoleculen te exciteren via elektromagnetische golven, waardoor interne warmte wordt opgewekt die materialen in ongeveer 2 tot 5 seconden per naad met elkaar verbindt. Deze methode is bijzonder geschikt voor het verwerken van TPU-folie en diverse PVC-medische producten, en levert schone naden op zonder verkoolde oppervlakken achter te laten. Wat RF-laswerk onderscheidt, is de mogelijkheid om gecompliceerde driedimensionale vormen te bewerken, wat verklaart waarom fabrikanten er zo vaak op vertrouwen voor onderdelen van vliegtuigen, beveiligingsriemen en gespecialiseerde opblaasbare structuren. Het gecontroleerde verwarmingsproces voorkomt beschadiging van delicate onderliggende materialen die anders zouden worden aangetast door conventionele methoden.

Vergelijkende analyse: Wanneer gebruik je hete lucht, hete wig of RF-las?

| Criteria | Heet lucht | Hete Wedge | Rf lassen |

|---|---|---|---|

| Bestemd Voor | Kromme naden, gemengde materialen | Rechte naden, dikke coatings | Thermoplasten, gecompliceerde ontwerpen |

| Snelheid | Matig (3—8 m/min) | Snel (5—10 m/min) | Zeer snel (10—15 m/min) |

| Energiegebruik | Medium | Hoge | Laag |

| Typische toepassing | Opblaasbare boten, tenten | Vrachtwagendoezen, transportbanden | Medische apparatuur, PBM |

Warme lucht biedt flexibiliteit voor prototyping en kleine series; warme lijmnaad zorgt voor superieure consistentie bij lange rechte naden; HF presteert uitstekend bij toepassingen met hoge snelheid en precisie, maar vereist strikte materiaalverenigbaarheid. De keuze hangt af van productievolume, naadgeometrie en polymeereigenschappen.

Materiaalverenigbaarheid bij stoflassen: PVC, PE, vinyl, TPU en canvas

Laseigenschappen van PVC en vinyl: industriestandaarden en beperkingen

PVC en vinyl komen overal voor, vanaf buitenborden tot weerbestendige zeilen en opblaasbare constructies, omdat ze gemakkelijk gevormd kunnen worden en redelijk goed bestand zijn tegen schade door zonlicht. De ISO 1167-2-norm beveelt eigenlijk een minimale lassterkte van ongeveer 12 Newton per vierkante millimeter aan wanneer deze materialen voor structurele doeleinden worden gebruikt. Maar er is hier een addertje onder het gras. Wanneer het materiaal dikker wordt dan ongeveer 3 millimeter, hecht de lasverbinding niet meer zo goed. En als we het specifiek over vinyl hebben, dan wordt het al heel bros zodra de temperatuur daalt onder min tien graden Celsius. Dit verhoogt de kans op koudscheuren aanzienlijk, wat de reden is dat veel professionals aanbevelen het materiaal eerst op te warmen voordat er gelast wordt in koude omstandigheden waarbij de naden goed moeten blijven houden.

Polyethyleen (PE): uitdagingen en oplossingen bij lasprocessen

Polyethyleen heeft een relatief laag smeltpunt rond 120 tot 130 graden Celsius, wat betekent dat het bij het lassen gemakkelijk doorbrandt. Ervaren technici weten dit goed en passen hun apparatuur daarbij aan. Meestal verlagen ze de luchtstroom tot ongeveer de helft van het vermogen of minder op warme luchtsystemen, soms met een zogenaamde tweefasige verwarming. Bij het werken met HDPE is er zeker een afweging die opmerkelijk is. Het kost ongeveer 30 tot 40 procent meer energie dan gewone LDPE-materialen. Maar hier is de vangst: die extra calorieën worden terugbetaald met lassen die na afloop ongeveer 20 procent meer treksterkte vertonen. Voor toepassingen waar duurzaamheid het belangrijkst is, zoals in de landbouw of geosynthetische bekledingen, geven veel professionals de voorkeur aan HDPE ondanks de hogere energiekosten, simpelweg omdat het eindproduct langer meegaat onder moeilijke omstandigheden.

Thermoplastisch polyurethaan (TPU) in hoogwaardige toepassingen

TPU wordt geraadpleegd in de medische en automobielindustrie vanwege zijn elasticiteit (300—500% rek) en chemische weerstand. Bij het lassen op 160—180°C ontstaan naadloze verbindingen in bloeddrukmanschetten, airbags en beschermende uitrusting. Deze verbindingen presteren beter dan lijmverbindingen wat betreft slagvastheid en vermoeiingsweerstand, wat cruciaal is voor veiligheidskritische onderdelen.

Canvas en hybride materialen: wanneer lijmen het lassen aanvullen

Het gehalte aan natuurlijke vezels in canvas beperkt de hittebestendigheid; het optimale lassen vindt plaats tussen 140—160°C om verkooling te voorkomen. Polyester-katoenmixen combineren vaak thermische binding met epoxylijmen, waardoor de scheurkracht met 65% toeneemt vergeleken met alleen lassen. Deze hybride aanpak verhoogt de duurzaamheid in ruwe toepassingen zoals militaire tenten en beschermende behuizingen.

| Materiaal | Optimale dikte | Temperatuurbereik | Gewoon gebruik |

|---|---|---|---|

| PVC | 0,5—3,0 mm | 180—220°C | Reclameborden |

| PE | 1,0—2,5 mm | 120—150°C | Landbouwafdekkingen |

| TPU | 0,8—2,2 mm | 160—180°C | Medische Apparatuur |

| Doek | 1,5—4,0 mm | 140—160°C | Tents |

Industriële toepassingen van stoflasapparatuur

Stoflassen maakt sterke, naadloze en waterdichte verbindingen mogelijk in verschillende sectoren. Door traditioneel genaaide naden te vervangen door gelaste naden, wordt een betere prestatie geboden op het gebied van duurzaamheid, afdichting en weerstand tegen omgevingsinvloeden.

Geteerde doeken en buitenafdekkingen: duurzame naden voor zwaar gebruik

Gelaste PVC- en PE-geteerde doeken zijn bestand tegen UV-afbakening, windbelasting tot 120 km/h en temperaturen van -40°F tot 85°C. De bouw- en logistieke industrie zijn afhankelijk van warmtewalslassen voor vrachtwagenafdekkingen en industriële schuilplaatsen, waarbij een mislukte naad kan leiden tot waterbinnenkomst en ladingschade.

Opblaasbare constructies: van reclameballonnen tot noodopvang

RF-lasproductie levert luchtdichte naden die in staat zijn om 2—5 PSI interne druk te behouden gedurende meer dan 5.000 cycli. Deze betrouwbare verbindingen zijn essentieel bij architecturale membranen, noodopvangconstructies en levensondersteunende systemen zoals medische isolatie-eenheden en brandstofzakken, waar een lekvrije werking absoluut vereist is.

Medische stoffen: Steriele, naadloze lasverbindingen voor veiligheidskritische producten

Lasystemen van medische kwaliteit produceren biocompatibele TPU-naden conform ISO 11607-1, met microbiele doordringingspercentages onder de 0,01 CFU/cm². Warme-lucht- en RF-methoden elimineren steekgaten die de steriliteit in gevaar kunnen brengen, waardoor ze onmisbaar zijn voor operatiedoeken, steriele verpakkingen en persoonlijke beschermingsmiddelen.

Aanplakborden en architectonische textiel: Duurzame weerstand onder belasting

PVC-bordjes gelast met tweezones verwarming weerstaan kleurverval en randafbladdering gedurende 8—12 jaar buitenshuis. Tests bevestigen dat gelast doek na vijf jaar cyclische belasting nog 98% van de basismateriaalsterkte behoudt, wat aanzienlijk beter presteert dan genaaide verbindingen, die slechts 78% behouden.

Het juiste apparatuur voor stoffenlassen selecteren en onderhouden

Selectie op basis van materiaal, dikte en productievolume

Het kiezen van de juiste apparatuur komt er echt op neer welk soort materiaal we gebruiken, hoe dik het is en hoeveel er geproduceerd moet worden. TPU-materialen, samen met andere polaire polymeren, presteren het beste bij gebruik van HF-lasystemen, omdat ze goed reageren op diëlektrische eigenschappen. Voor zware toepassingen met PVC zijn lasapparaten met een hoge druk en warme wig over het algemeen de beste keuze. Bij dunne materialen onder de 2 mm moeten operators echter goede controle hebben over de instellingen van de warme lucht, zodat tijdens het proces niets verbrandt. Grote fabrikanten die hoge volumes produceren, investeren meestal in geautomatiseerde productielijnen die meer dan 100 meter per uur aankunnen. Kleinere werkplaatsen blijven doorgaans bij semi-automatische bankstandmodellen, omdat deze minder kosten en toch voldoende prestaties bieden voor lagere productiehoeveelheden.

Overwegingen Automatisering, Ruimte en Draagbaarheid

Tafelmodellen hete-luchtlassenapparaten (onder 25 kg) zijn geschikt voor kleine werkplaatsen die flexibiliteit nodig hebben. Grote fabrikanten gebruiken geïntegreerde robotarmen in transportsysteemopstellingen voor continu gebruik. Draagbare units—sommige onder 30 cm³—zijn standaard voor reparaties ter plaatse van opblaasbare producten, terwijl vaste installaties naadnauwkeurigheid op micronniveau bieden bij de productie van medische hulpmiddelen.

Sectorgebonden behoeften: Medische sector versus bouwsector

Medisch lassen vereist machines gecertificeerd volgens ISO 13485 met HEPA-filtratie om steriele omstandigheden te garanderen. Daarentegen legt de bouwsector de nadruk op robuustheid en gebruiksgemak buitenshuis. Uit een brancheonderzoek uit 2023 bleek dat 78% van de producenten van noodopvangvoorzieningen de betrouwbaarheid van waterdichte naden benadrukt, terwijl 92% van de producenten van medische hulpmiddelen een contaminatievrije lasomgeving als prioriteit beschouwt.

Regelmatig onderhoud voor hete-lucht-, hete-naad- en HF-systemen

- Heet lucht : Reinig de mondstukken wekelijks om verstoppingen en luchtstroomonderbrekingen te voorkomen

- Hete Wedge : Vervang Teflon-beklede rollen om de 500 uur om de loslaatprestaties te behouden

- RF-systemen : Controleer maandelijks de diëlektrische dekens op vonkvorming of slijtage

Dagelijkse kalibratie vermindert energieverlies tot wel 18% en verlengt de levensduur van componenten over alle systeemtypes heen.

Veelvoorkomende problemen oplossen en de levensduur van de machine verlengen

Britse naden ontstaan meestal wanneer de temperatuur niet correct is ingesteld voor het gebruikte materiaal. Wanneer verbindingen niet overal consistent zijn, duidt dit doorgaans op slijtage van drukrollen of problemen met de drukverdeling ergens in het systeem. Voor fabrikanten die een langere levensduur van hun machines willen, maakt voorspellend onderhoud een groot verschil. Het analyseren van daadwerkelijke gebruiksgegevens helpt om problemen vroegtijdig te detecteren voordat ze groter worden, wat de levensduur van apparatuur met drie tot vijf jaar kan verlengen. Machines met PLC-besturing bieden ook iets handigs: realtime diagnose via knipperende foutcodes. Dit betekent dat technici sneller kunnen achterhalen wat er mis is, zodat productielijnen minder lang stil hoeven te liggen tijdens reparaties.

FAQ

Wat zijn de verschillende soorten stoflasertechnologieën?

De belangrijkste soorten stoflasertechnologieën zijn warme luchtlas, heetegleuflas en HF-las (hoge frequentie). Elk heeft unieke voordelen, afhankelijk van de betrokken materialen en toepassingen.

Hoe kies ik de juiste stoflasmachine voor mijn behoeften?

Het kiezen van de juiste machine houdt in dat u rekening houdt met het materiaal en de dikte waarmee u werkt, evenals het productievolume. RF-las is bijvoorbeeld geschikt voor TPU-materialen, terwijl hete-gleuflas ideaal is voor zware PVC-toepassingen.

Waarom wordt RF-las verkozen voor medische textiel?

RF-las wordt verkozen voor medische textiel omdat het verzegelde, steriele naden creëert die essentieel zijn voor producten zoals infuuszakken, en zorgt voor een hoge naadintegriteit en naleving van medische normen.

Wat is het belang van het onderhouden van stoflasapparatuur?

Het onderhouden van apparatuur is cruciaal voor levensduur en prestaties. Regelmatig onderhoud, zoals het schoonmaken van sproeiers en het inspecteren van diëlektrische dekens, zorgt voor de efficiëntie van de machine en voorkomt onverwachte storingen.

Inhoudsopgave

- Hoe stofflasapparatuur werkt: principes en kerncomponenten

- Soorten technologieën voor stoffenlassen: Warme lucht, Hot Wedge en RF-lassen

- Materiaalverenigbaarheid bij stoflassen: PVC, PE, vinyl, TPU en canvas

-

Industriële toepassingen van stoflasapparatuur

- Geteerde doeken en buitenafdekkingen: duurzame naden voor zwaar gebruik

- Opblaasbare constructies: van reclameballonnen tot noodopvang

- Medische stoffen: Steriele, naadloze lasverbindingen voor veiligheidskritische producten

- Aanplakborden en architectonische textiel: Duurzame weerstand onder belasting

-

Het juiste apparatuur voor stoffenlassen selecteren en onderhouden

- Selectie op basis van materiaal, dikte en productievolume

- Overwegingen Automatisering, Ruimte en Draagbaarheid

- Sectorgebonden behoeften: Medische sector versus bouwsector

- Regelmatig onderhoud voor hete-lucht-, hete-naad- en HF-systemen

- Veelvoorkomende problemen oplossen en de levensduur van de machine verlengen

- FAQ