Cómo funciona el equipo de soldadura de tejidos: principios y componentes principales

¿Qué es una máquina de soldadura de tejidos y cómo funciona?

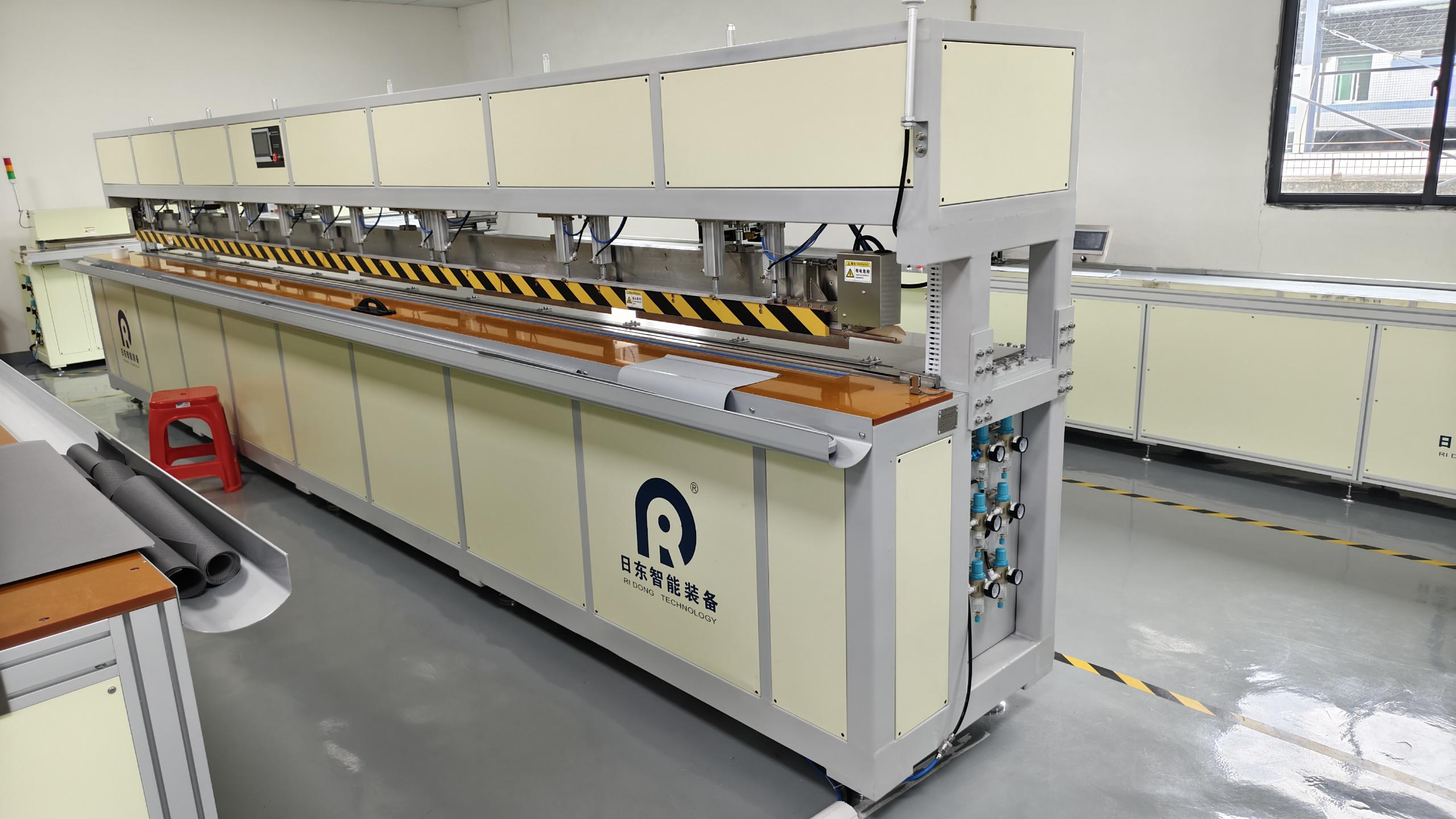

El equipo de soldadura de tejidos funciona aplicando calor, presión o ondas ultrasónicas controlados para unir termoplásticos como el PVC y el polietileno. Cuando estos materiales se calientan en el punto donde se encuentran, los polímeros se fusionan a nivel molecular sin necesidad de pegamento ni costuras. La mayoría de las soldadoras de aire caliente funcionan entre 300 y 600 grados Fahrenheit, lo cual es bastante intenso pero necesario para una unión adecuada. La soldadura de alta frecuencia utiliza otro enfoque basado en calefacción dieléctrica, lo que permite a los fabricantes sellar productos rápidamente y con precisión. Un informe reciente del Industrial Fabrication Journal mencionó que las máquinas de soldadura más modernas pueden mantener la temperatura con una exactitud de medio porcentaje, de modo que las costuras permanecen fuertes y consistentes durante toda la producción. Este nivel de precisión es muy importante al fabricar productos que deben resistir tensiones o exposición a condiciones severas.

Componentes Principales de las Máquinas de Soldadura de Tejidos

Componentes clave incluyen:

- Elementos de calefacción : Entregar energía térmica regulada: calentadores cerámicos en sistemas de aire caliente, cuñas metálicas en configuraciones basadas en conducción

- Rodillos de presión : Aplicar de 10 a 50 PSI para consolidar las capas fundidas y garantizar una unión completa

- Controladores digitales : Monitorear y ajustar la temperatura, la velocidad de alimentación y el tiempo de permanencia para obtener resultados consistentes

- Zonas de enfriamiento : Solidificar rápidamente las uniones después de la soldadura para evitar deformaciones

Las máquinas de grado industrial suelen integrar motores servo y PLC para el seguimiento automatizado de costuras, esencial para producir lonas, estructuras inflables y textiles médicos con alta repetibilidad.

Características clave y aplicaciones industriales de equipos de soldadura

Los sistemas de soldadura de tejidos que funcionan a altos niveles incluyen ajustes de potencia variables que van de 1 a 20 kW, además de opciones de programación que se adaptan a diferentes materiales y sus grosores. En la actualidad, el sector médico depende mucho de la tecnología de soldadura por RF porque crea sellados extremadamente herméticos y estériles necesarios para bolsas de suero, cumpliendo con las normas del sector gracias a una integridad del sello de aproximadamente el 99,9 % según los Estándares de Dispositivos Médicos de 2022. Cuando analizamos aplicaciones en construcción, las soldadoras por cuña caliente unen geomembranas de PE a velocidades impresionantes de alrededor de 1.200 pies lineales por hora. Estas soldaduras presentan mediciones de resistencia al desgarro superiores a 50 Newtons por centímetro, lo que en realidad es de 2 a 4 veces más fuerte que las costuras cosidas convencionales en cuanto a resistencia al desgaste durante la instalación y operación.

Tipos de tecnologías de soldadura de tejidos: Soldadura por aire caliente, soldadura por cuña caliente y soldadura por RF

Soldadura por aire caliente: Principios y eficiencia operativa

La soldadura por aire caliente funciona al soplar aire muy caliente, alrededor de 300 a 500 grados Celsius, sobre tejidos plásticos hasta que comienzan a derretirse. Luego presionamos las piezas juntas mientras aún están calientes para que se fusionen adecuadamente. El proceso puede manejar todo tipo de materiales, incluyendo poliéster, nailon e incluso vinilo, sin necesidad de muchos ajustes entre trabajos. Eso lo hace ideal cuando se trata de costuras curvas difíciles o tejidos que varían en grosor. Según algunas personas del sector que investigaron la tecnología de soldadura de tejidos el año pasado, muchos fabricantes prefieren esta técnica para productos como toldos exteriores y estructuras hinchables porque se adapta bien a diferentes requisitos. Las máquinas más nuevas disponibles hoy en el mercado consumen aproximadamente un 20 % menos electricidad que las versiones anteriores, lo que reduce significativamente los costos para talleres que realizan producciones moderadas en lugar de fabricación masiva.

Soldadura por Cuña Caliente: Precisión y Consistencia en la Formación de Costuras

El proceso implica calentar una cuña metálica que se desplaza entre capas de tejido, derritiéndolas antes de que sean prensadas juntas por sistemas de rodillos. Dado que el elemento calentado toca directamente ambos materiales, distribuye el calor de forma uniforme a través de la superficie, lo que resulta en costuras sólidas y homogéneas que resisten bien con el tiempo. Esto funciona especialmente bien con tejidos recubiertos, como los reforzados con PVC comúnmente utilizados en lonas. Constructores de embarcaciones y empresas de transporte han adoptado esta técnica para crear uniones rectas e impermeables en elementos como cortinas laterales de camiones y cubiertas protectoras para equipos. Algunos estudios indican que los sistemas automatizados reducen aproximadamente un 34 por ciento los problemas en las costuras en comparación con las técnicas manuales tradicionales, lo que supone una gran diferencia en condiciones de trabajo severas donde la fiabilidad es fundamental.

Soldadura por Radiofrecuencia (RF): Unión de alta velocidad para termoplásticos

La soldadura por RF funciona excitando las moléculas del polímero mediante ondas electromagnéticas, generando calor interno que une los materiales en aproximadamente de 2 a 5 segundos por costura. Este método es especialmente adecuado para trabajar con películas de TPU y diversos artículos médicos de PVC, produciendo sellados limpios que no dejan superficies carbonizadas. Lo que destaca a la soldadura por RF es su capacidad para manejar formas tridimensionales complejas, lo que explica por qué los fabricantes dependen tanto de ella para componentes de aeronaves, correas de equipo de protección y estructuras inflables especializadas. El proceso de calentamiento controlado evita dañar materiales delicados subyacentes que de otro modo se arruinarían con métodos convencionales.

Análisis comparativo: cuándo utilizar soldadura por aire caliente, soldadura por cuña caliente o soldadura por RF

| Criterios | Aire Caliente | Wedge Caliente | Soldadura rf |

|---|---|---|---|

| Mejor para | Costuras curvas, materiales mixtos | Costuras rectas, recubrimientos gruesos | Termoplásticos, diseños complejos |

| Velocidad | Moderada (3—8 m/min) | Rápida (5—10 m/min) | Muy rápida (10—15 m/min) |

| Uso de Energía | Medio | Alta | Bajo |

| Caso de uso típico | Balsas inflables, tiendas de campaña | Lonas para camiones, cintas transportadoras | Dispositivos médicos, EPP |

El aire caliente ofrece flexibilidad para prototipos y lotes pequeños; la cinta caliente proporciona una consistencia superior para costuras lineales largas; la RF destaca en aplicaciones de alta velocidad y alta precisión, pero requiere compatibilidad estricta de materiales. La selección depende del volumen de producción, la geometría de la costura y las propiedades del polímero.

Compatibilidad de materiales en soldadura de tejidos: PVC, PE, vinilo, TPU y lona

Soldabilidad de PVC y vinilo: estándares y limitaciones de la industria

El PVC y el vinilo aparecen en todo tipo de aplicaciones, desde pancartas exteriores hasta lonas resistentes a la intemperie y estructuras inflables, porque se pueden moldear fácilmente y resisten bastante bien los daños causados por el sol. La norma ISO 1167-2 recomienda realmente una resistencia mínima de soldadura de aproximadamente 12 newtons por milímetro cuadrado cuando estos materiales se utilizan con fines estructurales. Pero hay un detalle importante que vale la pena mencionar. Cuando el material supera un grosor de unos 3 milímetros, la soldadura ya no se adhiere tan bien. Y si hablamos específicamente del vinilo, comienza a volverse muy frágil cuando las temperaturas descienden por debajo de diez grados Celsius bajo cero. Esto aumenta considerablemente la probabilidad de grietas por frío, razón por la cual muchos profesionales recomiendan calentar previamente el material antes de soldarlo en condiciones frías donde las uniones deben mantenerse firmes.

Desafíos y soluciones del polietileno (PE) en los procesos de soldadura

El polietileno tiene un punto de fusión relativamente bajo, alrededor de 120 a 130 grados Celsius, lo que significa que tiende a quemarse fácilmente durante la soldadura. Los técnicos experimentados conocen bien este comportamiento y normalmente ajustan sus equipos en consecuencia. En la mayoría de los casos, reducen el flujo de aire a aproximadamente la mitad de la potencia o menos en los sistemas de aire caliente, empleando a veces lo que se denomina un enfoque de calentamiento en dos etapas. Al trabajar específicamente con HDPE, ciertamente existe un compromiso digno de mención. Se requiere aproximadamente un 30 a 40 por ciento más de energía en comparación con los materiales LDPE regulares. Pero aquí está el detalle: esas calorías adicionales se recuperan ampliamente con soldaduras que muestran alrededor de un 20 por ciento mayor resistencia a la tracción posteriormente. Para aplicaciones donde la durabilidad es fundamental, como en agricultura o revestimientos geosintéticos, muchos profesionales prefieren el HDPE a pesar del mayor costo energético, simplemente porque el producto final dura más bajo condiciones severas.

Poliuretano termoplástico (TPU) en aplicaciones de alto rendimiento

El TPU es apreciado en los campos médico y automotriz por su elasticidad (alargamiento del 300-500 %) y resistencia química. Soldado a 160-180 °C, forma uniones sin costuras en manguitos de presión arterial, airbags y equipos de protección. Estas uniones superan a las alternativas adhesivas en resistencia al impacto y a la fatiga, crucial para componentes críticos de seguridad.

Lona y materiales híbridos: cuando los adhesivos complementan la soldadura

El contenido de fibra natural en la lona limita la tolerancia al calor; la soldadura óptima se produce entre 140 y 160 °C para evitar la carbonización. Las mezclas de poliéster y algodón suelen combinar unión térmica con adhesivos epoxi, mejorando la resistencia al desprendimiento en un 65 % frente a la soldadura sola. Este enfoque híbrido mejora la durabilidad en aplicaciones exigentes como tiendas militares y recintos protectores.

| Material | Espesor Óptimo | Rango de Temperatura | Caso de uso común |

|---|---|---|---|

| PVC | 0,5—3,0 mm | 180—220 °C | Carteles |

| PE | 1,0—2,5 mm | 120—150 °C | Cubiertas agrícolas |

| TPU | 0,8—2,2 mm | 160—180 °C | Dispositivos Médicos |

| El lienzo | 1,5—4,0 mm | 140—160 °C | Tents |

Aplicaciones industriales de equipos de soldadura de tejidos

La soldadura de tejidos permite uniones fuertes, continuas e impermeables en diversos sectores. Al sustituir la costura tradicional por uniones soldadas, ofrece un rendimiento superior en durabilidad, sellado y resistencia ambiental.

Lonas y cubiertas exteriores: Uniones duraderas para uso intensivo

Las lonas soldadas de PVC y PE resisten la degradación por UV, cargas de viento de hasta 75 mph y temperaturas desde -40 °F hasta 185 °F. Las industrias de construcción y logística dependen de la soldadura por cuña caliente para cubiertas de camiones y refugios industriales, donde el fallo de una unión podría provocar entrada de agua y daños en la carga.

Estructuras hinchables: desde globos publicitarios hasta refugios de emergencia

La soldadura por RF produce costuras herméticas capaces de mantener una presión interna de 2—5 PSI durante más de 5.000 ciclos. Estas uniones confiables son vitales en membranas arquitectónicas, refugios de emergencia y sistemas de soporte vital, como unidades médicas de aislamiento y depósitos flexibles para combustible, donde el rendimiento libre de fugas es imprescindible.

Tejidos Médicos: Soldadura Estéril y Sin Costuras para Productos Críticos para la Seguridad

Los sistemas de soldadura de grado médico producen costuras de TPU biocompatibles conformes con la norma ISO 11607-1, logrando tasas de ingreso microbiano inferiores a 0,01 UFC/cm². Los métodos de aire caliente y RF eliminan los orificios de puntada que comprometen la esterilidad, lo que los hace esenciales para campos quirúrgicos, envases estériles y equipos de protección personal.

Vallas Publicitarias y Textiles Arquitectónicos: Durabilidad a Largo Plazo Bajo Esfuerzo

Los carteles de vinilo soldados con resistencia de calefacción de doble zona evitan el desvanecimiento del color y la deslaminación de los bordes durante 8 a 12 años al aire libre. Las pruebas confirman que el lienzo soldado conserva el 98 % de la resistencia del material base después de cinco años de carga cíclica, superando significativamente a las uniones cosidas, que solo conservan el 78 %.

Selección y mantenimiento del equipo adecuado para la soldadura de tejidos

Elección según el material, grosor y volumen de producción

La elección del equipo adecuado depende realmente del tipo de material con el que se esté trabajando, su grosor y la cantidad que se deba producir. Los materiales TPU junto con otros polímeros polares suelen funcionar mejor cuando se combinan con sistemas de soldadura por RF, ya que responden bien a las propiedades dieléctricas. Para aplicaciones pesadas con PVC, generalmente es preferible utilizar soldadoras térmicas de alta presión. Sin embargo, al trabajar con materiales más delgados de 2 mm, los operarios deben tener un buen control sobre los ajustes de aire caliente para evitar quemar el material durante el proceso. Los grandes fabricantes que realizan operaciones de alto volumen suelen invertir en líneas de producción automatizadas capaces de manejar más de 100 metros cada hora. Los talleres pequeños normalmente optan por modelos semiautomáticos de banco, ya que tienen un costo inicial menor y aún así cumplen bien con volúmenes de producción más bajos.

Consideraciones sobre Automatización, Espacio y Portabilidad

Las soldadoras de aire caliente de banco (inferiores a 25 kg) son adecuadas para talleres pequeños que necesitan flexibilidad. Los fabricantes a gran escala utilizan brazos robóticos integrados en sistemas de transporte para operación continua. Las unidades portátiles, algunas inferiores a 30 cm³, son estándar para reparaciones en campo de inflables, mientras que las instalaciones fijas ofrecen precisión de costura a nivel de micrones en la producción de dispositivos médicos.

Necesidades específicas por sector: requisitos del sector médico frente al sector de la construcción

La soldadura médica requiere máquinas certificadas según ISO 13485 con filtración HEPA para mantener condiciones estériles. En contraste, los equipos de construcción priorizan la robustez y la capacidad de funcionamiento en exteriores. Una encuesta industrial de 2023 reveló que el 78 % de los fabricantes de refugios enfatizan la fiabilidad de las costuras impermeables, mientras que el 92 % de los productores de dispositivos médicos priorizan entornos de soldadura libres de contaminación.

Mantenimiento rutinario para sistemas de aire caliente, cuña caliente y RF

- Aire Caliente : Limpie semanalmente las boquillas para evitar obstrucciones y perturbaciones del flujo de aire

- Wedge Caliente : Reemplace los rodillos recubiertos de teflón cada 500 horas para mantener el rendimiento de liberación

- Sistemas RF : Inspeccione mensualmente las mantas dieléctricas en busca de arcos o desgaste

La calibración diaria reduce el desperdicio de energía hasta en un 18 % y prolonga la vida útil de los componentes en todos los tipos de sistemas.

Solución de problemas comunes y prolongación de la vida útil de la máquina

Las costuras frágiles suelen ocurrir cuando la temperatura no está ajustada correctamente para el material con el que se está trabajando. Cuando los enlaces no son consistentes, esto generalmente indica que los rodillos de presión muestran signos de desgaste o que existen problemas de distribución de presión en alguna parte del sistema. Para los fabricantes que buscan prolongar la vida útil de sus máquinas, el mantenimiento predictivo marca una gran diferencia. Analizar datos reales de uso ayuda a detectar problemas antes de que se conviertan en fallas mayores, lo que puede agregar entre tres y cinco años adicionales a la vida del equipo. Las máquinas con controles PLC también ofrecen una función bastante útil: diagnósticos en tiempo real mediante códigos de error parpadeantes. Esto significa que los técnicos pueden identificar qué está mal mucho más rápido que antes, por lo que las líneas de producción permanecen detenidas menos tiempo a la espera de reparaciones.

Preguntas frecuentes

¿Cuáles son los diferentes tipos de tecnologías de soldadura de tejidos?

Los principales tipos de tecnologías de soldadura de tejidos incluyen soldadura por aire caliente, soldadura por cuña caliente y soldadura por RF (radiofrecuencia). Cada una tiene beneficios únicos dependiendo de los materiales y aplicaciones involucrados.

¿Cómo elijo la máquina de soldadura de tejidos adecuada para mis necesidades?

Elegir la máquina adecuada implica considerar el material y el grosor con el que se va a trabajar, así como el volumen de producción. Por ejemplo, la soldadura por RF es ideal para materiales TPU, mientras que la soldadura por cuña caliente es perfecta para aplicaciones pesadas con PVC.

¿Por qué se prefiere la soldadura por RF para textiles médicos?

La soldadura por RF se prefiere para textiles médicos porque crea costuras selladas y estériles, esenciales para productos como bolsas de suero, garantizando una alta integridad del sellado y cumplimiento con las normas médicas.

¿Cuál es la importancia de mantener el equipo de soldadura de tejidos?

Mantener el equipo es crucial para su durabilidad y rendimiento. El mantenimiento regular, como limpiar las boquillas e inspeccionar las mantas dieléctricas, garantiza la eficiencia de la máquina y previene averías inesperadas.

Tabla de Contenido

- Cómo funciona el equipo de soldadura de tejidos: principios y componentes principales

-

Tipos de tecnologías de soldadura de tejidos: Soldadura por aire caliente, soldadura por cuña caliente y soldadura por RF

- Soldadura por aire caliente: Principios y eficiencia operativa

- Soldadura por Cuña Caliente: Precisión y Consistencia en la Formación de Costuras

- Soldadura por Radiofrecuencia (RF): Unión de alta velocidad para termoplásticos

- Análisis comparativo: cuándo utilizar soldadura por aire caliente, soldadura por cuña caliente o soldadura por RF

- Compatibilidad de materiales en soldadura de tejidos: PVC, PE, vinilo, TPU y lona

-

Aplicaciones industriales de equipos de soldadura de tejidos

- Lonas y cubiertas exteriores: Uniones duraderas para uso intensivo

- Estructuras hinchables: desde globos publicitarios hasta refugios de emergencia

- Tejidos Médicos: Soldadura Estéril y Sin Costuras para Productos Críticos para la Seguridad

- Vallas Publicitarias y Textiles Arquitectónicos: Durabilidad a Largo Plazo Bajo Esfuerzo

-

Selección y mantenimiento del equipo adecuado para la soldadura de tejidos

- Elección según el material, grosor y volumen de producción

- Consideraciones sobre Automatización, Espacio y Portabilidad

- Necesidades específicas por sector: requisitos del sector médico frente al sector de la construcción

- Mantenimiento rutinario para sistemas de aire caliente, cuña caliente y RF

- Solución de problemas comunes y prolongación de la vida útil de la máquina

- Preguntas frecuentes