Jak działa sprzęt do spawania tkanin: zasady i podstawowe komponenty

Czym jest maszyna do spawania tkanin i jak działa?

Wyposażenie do spawania tkanin działa poprzez zastosowanie kontrolowanego ciepła, ciśnienia lub fal ultradźwiękowych w celu łączenia termoplastyków takich jak PVC i polietylen. Gdy te materiały są podgrzewane w miejscu ich styku, polimery faktycznie łączą się na poziomie cząsteczkowym bez konieczności użycia kleju czy szycia. Większość spawarek powietrznych pracuje w temperaturze od około 300 do 600 stopni Fahrenheita, co jest dość intensywne, lecz konieczne dla prawidłowego połączenia. Spawanie wysokiej częstotliwości wykorzystuje inny podejście – ogrzewanie dielektryczne, które pozwala producentom szybko i precyzyjnie uszczelniać elementy. Zgodnie z najnowszym raportem Industrial Fabrication Journal, nowsze maszyny do spawania potrafią utrzymywać temperaturę z dokładnością do pół procenta, dzięki czemu szwy pozostają silne i jednorodne w całych partiach produkcyjnych. Taka precyzja ma duże znaczenie przy wytwarzaniu produktów, które muszą wytrzymać obciążenia lub działanie surowych warunków.

Podstawowe komponenty maszyn do zgrzewania materiałów

Główne komponenty obejmują:

- Elementy grzewcze : Dostarczaj regulowaną energię cieplną — ceramiczne grzałki w systemach powietrza gorącego, metalowe kliny w układach opartych na przewodzeniu

- Walcownice ciśnieniowe : Zastosuj ciśnienie 10–50 PSI, aby skonsolidować stopione warstwy i zapewnić pełne połączenie

- Cyfrowe regulatory : Monitoruj i dostosuj temperaturę, prędkość podawania oraz czas wygrzewania, aby uzyskać spójne wyniki

- Strefy chłodzenia : Szybko utwardzaj szwy po zgrzewaniu, aby zapobiec odkształceniom

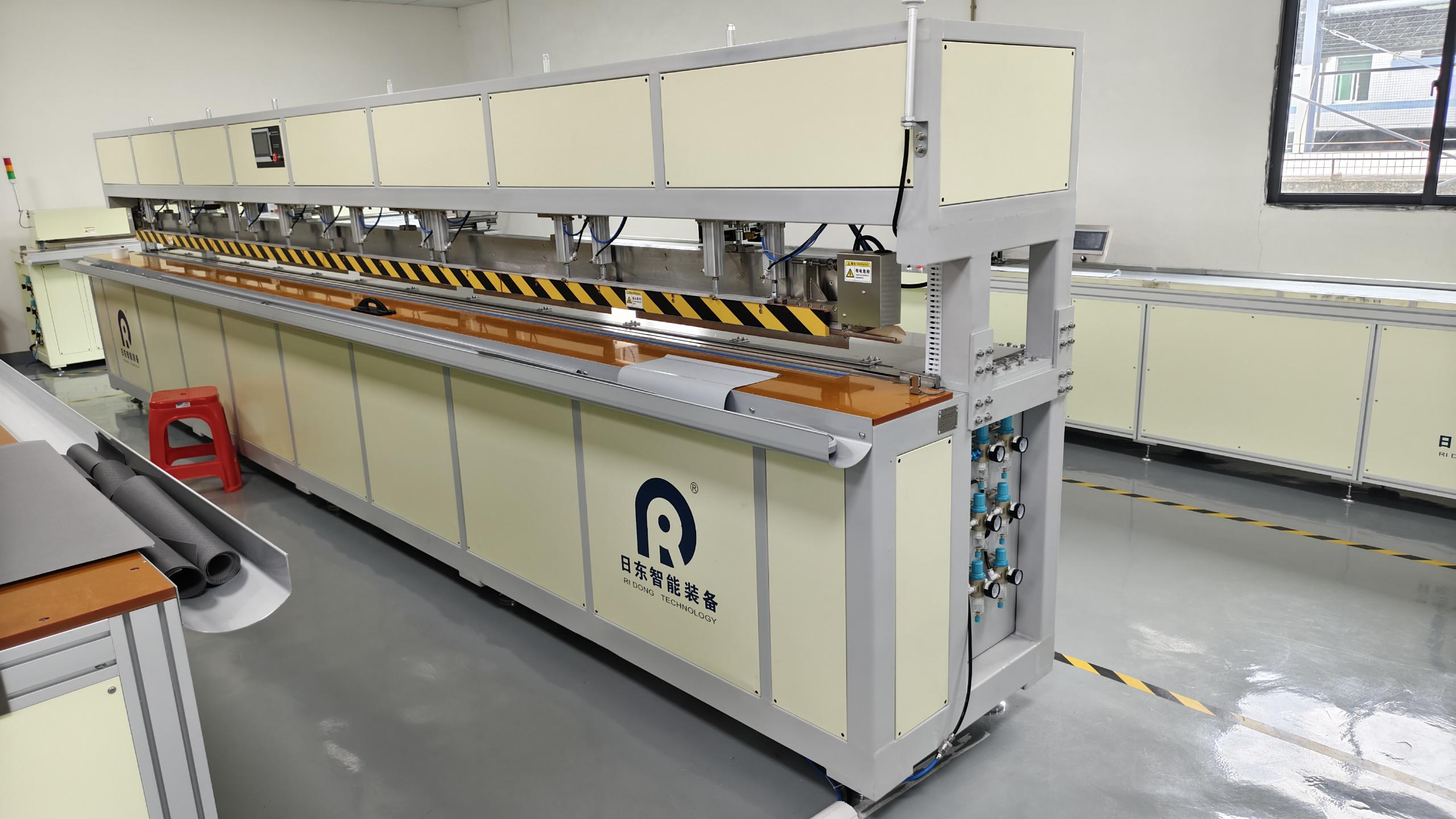

Maszyny przemysłowe często integrują silniki serwo i sterowniki PLC do automatycznego śledzenia szwów, co jest niezbędne przy produkcji plandek, konstrukcji napowietrzanych i tkanin medycznych o wysokiej powtarzalności.

Kluczowe cechy i zastosowania przemysłowe urządzeń do spawania

Systemy spawania tkanin działające na wysokim poziomie są wyposażone w regulowane ustawienia mocy w zakresie od 1 do 20 kW oraz opcje programowania dopasowane do różnych materiałów i ich grubości. W dziedzinie medycznej technologia spawania RF jest obecnie bardzo ważna, ponieważ umożliwia tworzenie wyjątkowo szczelnych, sterylnych zszycia worków do infuzji, spełniając normy branżowe — według Standardów Urządzeń Medycznych z 2022 roku integralność szwu wynosi około 99,9%. Jeśli spojrzymy na zastosowania w budownictwie, spawarki termiczne łączą geomembrany polietylenowe z imponującą prędkością około 1200 stóp liniowych na godzinę. Wytrzymałość takich zszycia na odrywanie przekracza 50 niutonów na centymetr, co oznacza, że są one od 2 do 4 razy bardziej odporne na zużycie podczas montażu i eksploatacji niż tradycyjne szwy zszywane.

Rodzaje technologii spawania tkanin: spawanie gorącym powietrzem, spawanie gorącym nożem i spawanie RF

Spawanie gorącym powietrzem: zasady działania i wydajność operacyjna

Spawanie gorącym powietrzem polega na dmuchaniu bardzo gorącego powietrza, o temperaturze około 300 do 500 stopni Celsjusza, na tkaniny plastikowe, aż zaczną się topić. Następnie łączymy elementy podczas gdy są jeszcze ciepłe, aby dobrze się zespoliły. Proces ten radzi sobie ze wszystkimi rodzajami materiałów, w tym poliestrem, nylonem i nawet winylem, bez konieczności dużych regulacji między różnymi zadaniami. To sprawia, że jest idealny przy trudnych zakrzywionych szwach lub tkaninach o różnej grubości. Według specjalistów branżowych, którzy analizowali technologie spawania tkanin w zeszłym roku, wielu producentów faktycznie preferuje tę technikę do wyrobów takich jak markizy zewnętrzne czy konstrukcje nadmuchiwane, ponieważ dobrze dostosowuje się do różnych wymagań. Nowsze maszyny dostępne na rynku zużywają obecnie o około 20% mniej energii elektrycznej niż starsze modele, co znacząco obniża koszty dla zakładów wykonujących średnie serie produkcyjne, a nie produkcję masową.

Spawanie gorącym nożem: precyzja i spójność w formowaniu szwów

Proces polega na nagrzewaniu metalowego klinu, który przesuwa się między warstwami tkaniny, topiąc je przed połączeniem za pomocą systemów wałków. Ponieważ element grzejny styka się bezpośrednio z obiema warstwami materiału, ciepło rozkłada się równomiernie na całej powierzchni, co skutkuje mocnymi, jednolitymi szwami dobrze wytrzymującymi upływ czasu. Metoda ta szczególnie dobrze sprawdza się w przypadku powlekanych tkanin, takich jak te wzmocnione PCW, powszechnie stosowane w brezentach. Deweloperzy łodzi oraz firmy transportowe wykorzystują tę technikę do tworzenia prostych, szczelnych połączeń, np. bocznych zasłon ciężarówek czy osłon ochronnych dla sprzętu. Niektóre badania wskazują, że zastosowanie systemów automatycznych zmniejsza liczbę wad szwów o około 34 procent w porównaniu z tradycyjnymi metodami ręcznymi, co ma duże znaczenie w trudnych warunkach pracy, gdzie najważniejsza jest niezawodność.

Spajanie radiowe (RF): Szybkie łączenie termoplastyk

Spawanie RF działa poprzez wzbudzanie cząsteczek polimeru za pomocą fal elektromagnetycznych, generując ciepło wewnętrzne, które łączy materiały razem w około 2 do 5 sekund na szw. Ta metoda szczególnie dobrze sprawdza się przy pracy z foliami TPU oraz różnymi wyrobami medycznymi z PVC, tworząc czyste zszycia, które nie pozostawiają spalonych powierzchni. To, co wyróżnia spawanie RF, to jego zdolność do obróbki skomplikowanych trójwymiarowych kształtów, co wyjaśnia, dlaczego producenci tak bardzo polegają na tej metodzie przy elementach lotniczych, paskach do sprzętu ochronnego czy specjalistycznych konstrukcjach nadmuchiwanych. Kontrolowany proces grzania zapobiega uszkodzeniu delikatnych podstawowych materiałów, które zostałyby zniszczone przez tradycyjne metody.

Analiza porównawcza: Kiedy stosować spawanie gorącym powietrzem, gorącym żelazkiem czy metodę RF

| Kryteria | Gorący powietrze | Gorący Klin | Spawanie rf |

|---|---|---|---|

| Najlepszy dla | Zakrzywione szwy, mieszane materiały | Proste szwy, grube powłoki | Termoplastyki, skomplikowane wzory |

| Prędkość | Umiarkowane (3—8 m/min) | Szybkie (5—10 m/min) | Bardzo szybkie (10—15 m/min) |

| Użycie energii | Średni | Wysoki | Niski |

| Typowy zakres zastosowań | Łodzie nadmuchiwane, namioty | Plandeki samochodowe, taśmy transportowe | Urządzenia medyczne, środki ochrony indywidualnej |

Strumień gorącego powietrza zapewnia elastyczność przy prototypowaniu i małych partiach; spawanie grzejnikiem daje lepszą spójność dla długich szwów liniowych; spawanie radiofrekwencyjne wyróżnia się wysoką prędkością i precyzją, ale wymaga ścisłej zgodności materiałów. Wybór zależy od wielkości produkcji, geometrii szwu oraz właściwości polimeru.

Zgodność materiałów w spawalnictwie tkanin: PVC, PE, Winyl, TPU i Płótno

Spawalność PVC i winylu: normy branżowe i ograniczenia

PVC i winyl występują wszędzie – od banerów zewnętrznych po materiały wodoodporne i konstrukcje nadmuchiwane, ponieważ można je łatwo formować, a także dobrze wytrzymują działanie promieni słonecznych. Norma ISO 1167-2 zaleca faktycznie minimalną wytrzymałość spoiny na poziomie około 12 niutonów na milimetr kwadratowy, gdy materiały te są stosowane do celów konstrukcyjnych. Istnieje jednak pewna istotna uwaga. Gdy materiał ma grubość większą niż około 3 milimetry, spawanie przestaje być skuteczne. Co więcej, jeśli chodzi konkretnie o winyl, staje się on bardzo kruchy, gdy temperatura spadnie poniżej minus dziesięciu stopni Celsjusza. Zwiększa to znacznie ryzyko powstawania pęknięć w zimnych warunkach, dlatego wielu specjalistów sugeruje najpierw podgrzanie materiału przed spawaniem, aby zapewnić trwałe połączenie szwów.

Wyzwania i rozwiązania związane ze spawaniem polietylenu (PE)

Polietylen ma stosunkowo niską temperaturę topnienia, około 120 do 130 stopni Celsjusza, co oznacza, że podczas spawania łatwo ulega przepaleniu. Doświadczeni technicy dobrze to wiedzą i zazwyczaj odpowiednio dostosowują swoje urządzenia. Najczęściej zmniejszają przepływ powietrza do około połowy mocy lub mniej w systemach gorącego powietrza, czasem stosując tzw. dwustopniową metodę ogrzewania. Przy pracy z HDPE istnieje zdecydowanie pewien kompromis, który warto zauważyć. Wymaga ono około 30–40 procent więcej energii w porównaniu do zwykłych materiałów LDPE. Jednak dodatkowe zużycie energii zwraca się z nawiązką – uzyskuje się spoiny o około 20 procent większej wytrzymałości rozciąganej. W zastosowaniach, gdzie najważniejsza jest trwałość, takich jak rolnictwo czy wyroby geosyntetyczne, wielu specjalistów faworyzuje HDPE pomimo wyższych kosztów energetycznych, ponieważ końcowy produkt trwa dłużej w trudnych warunkach.

Polimery termoplastyczne poliuretanowe (TPU) w zastosowaniach wysokowydajnych

TPU jest preferowany w dziedzinie medycznej i motoryzacyjnej ze względu na swoją elastyczność (wydłużenie 300—500%) oraz odporność chemiczną. Spawane w temperaturze 160–180°C tworzy bezszwowe połączenia w mankietach ciśnieniomierzy, poduszkach powietrznych i sprzęcie ochronnym. Te połączenia charakteryzują się lepszą odpornością na uderzenia i zmęczenie niż alternatywy klejowe, co jest kluczowe dla elementów krytycznych pod względem bezpieczeństwa.

Materiały płóciennicze i hybrydowe: Kiedy kleje uzupełniają spawanie

Zawartość naturalnych włókien w płótnie ogranicza odporność na ciepło; optymalne spawanie zachodzi w zakresie 140–160°C, aby uniknąć przypalenia. Mieszanki poliestrowo-bawełniane często łączą wiązanie termiczne z klejami epoksydalnymi, zwiększając wytrzymałość na odrywanie o 65% w porównaniu do samego spawania. Takie podejście hybrydowe poprawia trwałość w zastosowaniach ekstremalnych, takich jak namioty wojskowe i osłony ochronne.

| Materiał | Optymalna grubość | Zakres temperatur | Typowe zastosowanie |

|---|---|---|---|

| PVC | 0,5–3,0 mm | 180–220°C | Billboardy |

| PE | 1,0–2,5 mm | 120–150°C | Okiennice rolnicze |

| TPU | 0,8–2,2 mm | 160–180°C | Urządzenia medyczne |

| Płótno | 1,5—4,0 mm | 140—160°C | Namioty |

Zastosowania przemysłowe urządzeń do spawania materiałów

Spawanie materiałów umożliwia tworzenie trwałych, szczelnych i wodoodpornych połączeń w różnych sektorach. Zastępując tradycyjne szycie połączeniami zgrzewanymi, zapewnia lepszą wydajność pod względem trwałości, uszczelnienia oraz odporności na warunki środowiskowe.

Tarpaulins and Outdoor Covers: Durable Seams for Heavy-Duty Use

Spawane brezenty PVC i PE są odporne na degradację UV, obciążenia wiatrem do 120 km/h oraz temperatury od -40°C do 85°C. Branże budowlane i logistyczne polegają na spawaniu gorącą klingą w przypadku pokryć ciężarówek i osłon przemysłowych, ponieważ awaria szwu może prowadzić do przedostania się wody i uszkodzenia ładunku.

Konstrukcje nadmuchiwane: od balonów reklamowych po schronienia awaryjne

Spawanie RF tworzy szczelne szwy, które są w stanie utrzymać ciśnienie wewnętrzne na poziomie 2–5 PSI przez ponad 5000 cykli. Te niezawodne połączenia są kluczowe w membranach architektonicznych, schronieniach awaryjnych oraz systemach ratujących życie, takich jak jednostki medyczne do izolacji i elastyczne zbiorniki paliwa, gdzie niemożliwość przecieków jest warunkiem koniecznym.

Tkaniny medyczne: sterylne, bezszwowe spawanie dla produktów krytycznych pod względem bezpieczeństwa

Systemy spawalnicze medycznego stopnia gwarantują szwy z biokompatybilnego TPU zgodne z normą ISO 11607-1, osiągając poziom przenikania mikroorganizmów poniżej 0,01 CFU/cm². Metody ciepłego powietrza i spawania RF eliminują dziury od szwów, które mogą naruszyć sterylność, co czyni je niezbędne w przypadku prześcieradeł operacyjnych, opakowań sterylnych oraz sprzętu ochronnego indywidualnego.

Reklamy billboardowe i tkaniny architektoniczne: długotrwała trwałość w warunkach obciążenia

Reklamy winylowe spawane z dwustrefowym ogrzewaniem wykazują odporność na wypłowywanie kolorów i odwarstwianie krawędzi przez 8–12 lat na zewnątrz. Testy potwierdzają, że spawana płótno zachowuje 98% wytrzymałości materiału podstawowego po pięciu latach cyklicznego obciążenia—znacznie lepszy wynik niż zszyte szwy, które zachowują jedynie 78%.

Wybór i konserwacja odpowiedniego sprzętu do spawania tkanin

Wybór na podstawie materiału, grubości i wielkości produkcji

Wybór odpowiedniego sprzętu zależy od rodzaju materiału, z jakim pracujemy, jego grubości oraz ilości, która musi zostać wyprodukowana. Materiały TPU oraz inne polimery polarne najlepiej sprawdzają się w połączeniu z systemami spawania RF, ponieważ dobrze reagują na właściwości dielektryczne. W przypadku intensywnych zastosowań z tworzywem PVC, zazwyczaj najlepszym wyborem są wysokociśnieniowe spawarki ciepłym nożem. Przy cieńszych materiałach poniżej 2 mm operatorzy muszą jednak dokładnie kontrolować ustawienia strumienia gorącego powietrza, aby nic się nie przypaliło podczas procesu. Duży producenci prowadzący operacje o dużej skali zwykle inwestują w zautomatyzowane linie produkcyjne, zdolne do obróbki ponad 100 metrów na godzinę. Małe warsztaty najczęściej korzystają z półautomatycznych modeli stołowych, ponieważ są one tańsze i nadal radzą sobie z zadaniem przy mniejszych objętościach produkcji.

Automatyzacja, miejsce i przenośność – kwestie do rozważenia

Spawarki ręczne z gorącym powietrzem (poniżej 25 kg) nadają się do małych warsztatów wymagających elastyczności. Duże zakłady produkcyjne wykorzystują ramiona robotyczne zintegrowane z systemami taśmowymi do ciągłej pracy. Urządzenia przenośne – niektóre o objętości poniżej 30 cm³ – są standardem w naprawach terenowych wyrobów napowietrzanych, podczas gdy instalacje stacjonarne zapewniają dokładność szwu na poziomie mikronów w produkcji urządzeń medycznych.

Wymagania branżowe: sektor medyczny kontra sektor budowlany

Spawanie w przemyśle medycznym wymaga maszyn certyfikowanych zgodnie z normą ISO 13485 oraz wyposażonych w filtry HEPA, aby utrzymać warunki sterylne. Natomiast sprzęt budowlany stawia nacisk na odporność i możliwość pracy na zewnątrz. Zgodnie z badaniami branżowymi z 2023 roku, 78% producentów schronień podkreśla niezawodność szczelnych spoin, podczas gdy 92% producentów urządzeń medycznych priorytetem jest środowisko spawania wolne od zanieczyszczeń.

Konserwacja systemów spawania gorącym powietrzem, gorącą krawędzią oraz systemów RF

- Gorący powietrze : Czyść dysze co tydzień, aby zapobiec ich zatykaniu i zaburzeniom przepływu powietrza

- Gorący Klin : Wymieniaj rolki pokryte teflonem co 500 godzin, aby utrzymać skuteczność odprowadzania

- Systemy RF : Co miesiąc sprawdzaj koce dielektryczne pod kątem przeskoków iskier lub zużycia

Codzienna kalibracja zmniejsza marnowanie energii o do 18% i wydłuża żywotność komponentów we wszystkich typach systemów.

Rozwiązywanie najczęstszych problemów i wydłużanie żywotności maszyn

Kruche szwy zazwyczaj powstają, gdy temperatura nie jest odpowiednio ustawiona dla danego materiału. Gdy połączenia nie są jednolite, zwykle wskazuje to na zużycie rolek dociskowych lub problemy z rozkładem ciśnienia w systemie. Dla producentów chcących przedłużyć żywotność maszyn, konserwacja predykcyjna odgrywa dużą rolę. Analiza rzeczywistych danych użycia pozwala wykryć usterki zanim staną się poważnym problemem, co może wydłużyć żywotność urządzeń o dodatkowe trzy do pięciu lat. Maszyny wyposażone w sterowniki PLC oferują również przydatną funkcję – diagnostykę w czasie rzeczywistym poprzez migające kody błędów. Oznacza to, że technicy mogą szybciej zlokalizować usterkę, dzięki czemu linie produkcyjne przestoją krócej w oczekiwaniu na naprawę.

Często zadawane pytania

Jakie są różne typy technologii spawania tkanin?

Główne typy technologii spawania tkanin to spawanie gorącym powietrzem, spawanie gorącym nożem oraz spawanie RF (radiowe). Każda z nich ma unikalne zalety w zależności od stosowanych materiałów i zastosowań.

Jak wybrać odpowiednią maszynę do spawania tkanin dla swoich potrzeb?

Wybór odpowiedniej maszyny wymaga rozważenia rodzaju i grubości materiału, z jakim pracujesz, oraz wielkości produkcji. Na przykład spawanie RF dobrze nadaje się do materiałów TPU, podczas gdy spawanie gorącym nożem jest idealne dla intensywnych zastosowań z tworzywem PVC.

Dlaczego spawanie RF jest preferowane w przypadku tekstyliów medycznych?

Spawanie RF jest preferowane w przypadku tekstyliów medycznych, ponieważ tworzy uszczelnione, sterylnie szwy niezbędne dla produktów takich jak worki do kroplówek, zapewniając wysoką integralność zszycia i zgodność ze standardami medycznymi.

Jakie jest znaczenie konserwacji sprzętu do spawania tkanin?

Konserwacja sprzętu jest kluczowa dla jego długowieczności i wydajności. Regularna konserwacja, taka jak czyszczenie dysz i sprawdzanie ogniotrwałych mat, zapewnia efektywność maszyny i zapobiega nieoczekiwanym awariom.

Spis treści

- Jak działa sprzęt do spawania tkanin: zasady i podstawowe komponenty

- Rodzaje technologii spawania tkanin: spawanie gorącym powietrzem, spawanie gorącym nożem i spawanie RF

- Zgodność materiałów w spawalnictwie tkanin: PVC, PE, Winyl, TPU i Płótno

-

Zastosowania przemysłowe urządzeń do spawania materiałów

- Tarpaulins and Outdoor Covers: Durable Seams for Heavy-Duty Use

- Konstrukcje nadmuchiwane: od balonów reklamowych po schronienia awaryjne

- Tkaniny medyczne: sterylne, bezszwowe spawanie dla produktów krytycznych pod względem bezpieczeństwa

- Reklamy billboardowe i tkaniny architektoniczne: długotrwała trwałość w warunkach obciążenia

-

Wybór i konserwacja odpowiedniego sprzętu do spawania tkanin

- Wybór na podstawie materiału, grubości i wielkości produkcji

- Automatyzacja, miejsce i przenośność – kwestie do rozważenia

- Wymagania branżowe: sektor medyczny kontra sektor budowlany

- Konserwacja systemów spawania gorącym powietrzem, gorącą krawędzią oraz systemów RF

- Rozwiązywanie najczęstszych problemów i wydłużanie żywotności maszyn

- Często zadawane pytania