布地溶接機器の仕組み:原理と主要構成部品

布地溶接機とは何か、そしてどのように機能するのか?

布地溶接装置は、PVCやポリエチレンなどの熱可塑性プラスチックを接合するために、制御された熱、圧力、または超音波を適用して作動します。これらの材料が接触部分で加熱されると、接着剤や縫製を必要とせずに、実際に分子レベルで融合します。ほとんどのホットエア溶接機は華氏300〜600度程度で動作し、非常に高温ですが、適切な接合には必要です。高周波溶接は誘電加熱を利用した別の方法で、製造業者が素早く正確に密封できるようにします。『Industrial Fabrication Journal』の最近の報告によると、最新の溶接機は温度を±0.5%以内の精度で維持できるため、生産ロット全体を通じて継ぎ目が強く一貫性を保たれます。このような精密さは、ストレスや過酷な環境にさらされる製品を製造する際に非常に重要です。

生地溶接機の主要構成部品

主要な構成要素は以下の通りです。

- 暖房装置 : 規制された熱エネルギーを供給—ホットエア方式ではセラミックヒーター、伝導方式では金属ウェッジを使用

- 加圧ローラー : 溶融した層を圧着し、完全な接合を確実にするために10〜50 PSIの圧力を適用

- デジタルコントローラー : 温度、フィード速度、滞在時間を監視・調整して、安定した結果を得る

- 冷却ゾーン : 溶接後の継ぎ目を急速に冷却して変形を防止

産業用の機械には、高再現性が求められるタarpaulin、空気入り構造物、医療用テキスタイルの製造に不可欠な、自動継ぎ目追従機能を実現するサーボモーターやPLCが統合されていることが多い。

溶接設備の主な特徴と工業的用途

高性能の布地溶接システムには、1〜20kWの範囲で調整可能な電力設定と、さまざまな素材やその厚さに合わせたプログラミング機能が備わっています。医療分野では現在、RF溶接技術に大きく依存しており、点滴バッグなどに必要な非常に密閉性が高く無菌的なシールを形成できます。2022年の医療機器基準によると、シールの完全性は約99.9%に達しています。建設用途においては、ホットウェッジ溶接機がPE製不透過膜を時速約1,200フィート(約366メートル)という驚異的な速度で接合しています。これらの溶接継手の剥離強度は1センチメートルあたり50ニュートンを超えます。これは設置時および使用中の摩耗や損傷に対する耐性において、通常の縫い目よりも2〜4倍強いということです。

布地溶接技術の種類:ホットエア、ホットウェッジ、RF溶接

ホットエア溶接:原理と運用効率

熱風溶接は、プラスチック製の生地に約300〜500度の非常に高温の空気を吹き付けて溶かし始めるまで加熱する方法です。その後、温かい状態のまま素材を圧着してしっかりと融合させます。この工程ではポリエステルやナイロン、ビニールなどさまざまな素材に対応でき、作業ごとの調整もほとんど必要ありません。そのため、複雑な曲線状の縫い目や厚みが不均一な生地を扱う場合に最適です。昨年、布地溶接技術を調査した業界関係者によると、アウトドア用のオーニングや空気で膨らます構造物などにおいて、多くのメーカーがこの技術を好んで使用しています。これは、異なる要求仕様にもうまく対応できるためです。現在市場に出ている最新の機械は、旧型に比べて消費電力が約20%少なくなっているため、大量生産ではなく中規模な生産を行う工場ではコストを大幅に削減できます。

ホットウェッジ溶接:継ぎ目の形成における高精度と一貫性

この工程では、生地の層の間に挿入された金属製のウェッジを加熱し、生地を溶かしてからローラーシステムで圧着します。加熱部が両方の素材に直接接触するため、表面全体に均一に熱が伝わり、長期間使用してもしっかりとした均一な縫い目が得られます。これは、タarpaulin(防水シート)などで一般的に使用されるPVCで補強されたコーティング生地に特に適しています。造船業者や運送会社は、トラックのサイドカーテンや機器用保護カバーなどにおける直線的で水密性の高い接合のために、この技術を採用しています。いくつかの研究では、従来の手作業による方法と比較して、自動化システムにより縫合部分の問題が約34%削減されることが示されており、信頼性が最も重要な過酷な作業環境での大きな違いとなっています。

高周波(RF)溶着:熱可塑性プラスチック向けの高速接合

RF溶接は、電磁波によってポリマー分子を励起し、内部に熱を発生させることで、約2〜5秒の間に素材を接合する技術です。この方法は特にTPUフィルムやさまざまなPVC製医療用品の加工に適しており、焦げ跡を残さないきれいなシールが得られます。RF溶接の特長は、複雑な三次元形状にも対応できる点にあり、航空機部品や保護具のストラップ、特殊な空気入り構造物などに多用されている理由でもあります。制御された加熱プロセスにより、従来の方法では損傷してしまう可能性のある繊細な下地素材を傷つけることなく処理できます。

比較分析:ホットエア、ホットウェッジ、RF溶接の使い分け

| 基準 | ホットエア | ホットウェッジ | Rf 溶接 |

|---|---|---|---|

| 最適な用途 | 曲線状の継ぎ目、異種材料 | 直線継ぎ目、厚いコーティング | 熱可塑性プラスチック、複雑なデザイン |

| 速度 | 中程度 (3—8 m/分) | 速い (5—10 m/分) | 非常に速い (10—15 m/分) |

| エネルギー使用量 | 中 | 高い | 低 |

| 主な用途 | エアボート、テント | トラック用タarp、コンベアベルト | 医療機器、個人用保護具(PPE) |

熱風は試作や小ロット生産に柔軟性を提供します。ホットウェッジは長尺の直線シームにおいて優れた一貫性を実現します。高周波(RF)接合は高速・高精度の用途に適していますが、素材の適合性が厳しく求められます。選定は生産量、シーム形状、ポリマー特性によって異なります。

布地溶着における素材適合性:PVC、PE、ビニル、TPU、キャンバス

PVCおよびビニルの溶着性:業界標準と制限

PVCおよびビニルは、屋外用バナーから耐候性タープ、インフレータブル構造物まで、あらゆる場所で使用されています。これは成形が容易で、紫外線による劣化にも比較的強いからです。ISO 1167-2規格では、これらの材料を構造用途に使用する場合、溶接強度の最小値として約12ニュートン/平方ミリメートルを推奨しています。しかし、ここで注意すべき点があります。材料の厚さが約3ミリメートルを超えると、溶接の接着性が低下します。また、特にビニルの場合、気温が零下10度セルシウス以下になると非常に脆くなり始めます。これにより低温割れが生じやすくなるため、継ぎ目が確実に密着する必要がある寒冷環境での溶接前には、多くの専門家が事前に材料を温めることを推奨しています。

ポリエチレン(PE)の溶接プロセスにおける課題と解決策

ポリエチレンは融点が比較的低く、約120〜130度Cであるため、溶接時に簡単に貫通して燃えてしまう傾向があります。経験豊富な技術者はこれをよく理解しており、通常それに応じて装置を調整します。最も一般的には、ホットエアシステムの風量を半分またはそれ以下に下げることが多く、場合によっては「二段階加熱法」と呼ばれる方法を採用することもあります。特にHDPEを扱う際には、明らかに注意すべきトレードオフがあります。通常のLDPE材料に比べて、およそ30〜40%多いエネルギーが必要になります。しかし、その追加のエネルギー投入は、その後の溶接部の引張強度が約20%向上するという形で十分に回収できます。農業やジオシンセティクス被覆材など、耐久性が最も重要な用途では、エネルギーコストが高くなるにもかかわらず、過酷な条件下で長持ちするため、多くの専門家がむしろHDPEを好んで使用しています。

高機能用途における熱可塑性ポリウレタン(TPU)

TPUはその弾性(300—500%の伸び)と耐薬品性により、医療および自動車分野で好まれています。160—180°Cで溶接することで、血圧計のカフ、エアバッグ、保護具などに継ぎ目がない接合部を形成します。これらの接合部は接着剤によるものよりも耐衝撃性および耐疲労性が優れており、安全性が重要な部品において極めて重要です。

キャンバスおよびハイブリッド素材:接着剤が溶接を補完する場合

キャンバスの天然繊維含有量は耐熱性を制限するため、焦げ付きを避けるために最適な溶接温度は140—160°Cです。ポリエステル・コットン混紡素材では、熱融着とエポキシ系接着剤を併用することが多く、これにより溶接単独の場合と比べて剥離強度が65%向上します。このハイブリッド方式は、軍用テントや保護ケースなど過酷な使用環境での耐久性を高めます。

| 材質 | 最適な板厚 | 温度範囲 | 一般的な使用事例 |

|---|---|---|---|

| PVC | 0.5—3.0 mm | 180—220°C | 広告板 |

| PE | 1.0—2.5 mm | 120—150°C | 農業用カバー |

| TPU | 0.8—2.2 mm | 160—180°C | 医療機器 |

| キャンバス | 1.5—4.0 mm | 140—160°C | テント |

布地溶接装置の産業用途

布地の溶接は、さまざまな分野で強力で継ぎ目がなく防水性のある接合を実現します。従来の縫製に代えて溶着された継ぎ目を使用することで、耐久性、密封性、環境耐性において優れた性能を発揮します。

タarpaulinおよび屋外カバー:頑丈な重使用向けの耐久性のある継ぎ目

溶接されたPVCおよびPE製タarpは、紫外線劣化や最大75mphの風荷重、-40°Fから185°Fの温度範囲に耐えます。建設および物流業界では、トラックカバーや産業用シェルターにおいてホットウェッジ溶接が採用されており、継ぎ目の破損によって水の侵入や貨物の損傷が生じる可能性があるため、信頼性が求められます。

空気入り構造物:広告用バルーンから緊急用シェルターまで

RF溶接は、5,000サイクル以上にわたり2〜5PSIの内部圧力を維持できる気密性の高い継ぎ目を生成します。こうした信頼性の高い接合は、建築用膜材、緊急用シェルター、医療用隔離ユニットや燃料タンクなど漏れのない性能が不可欠な生命維持システムにおいて極めて重要です。

医療用布地:安全性が最も重要な製品向けの無菌的で継ぎ目のない溶接

医療グレードの溶接システムは、ISO 11607-1に準拠した生体適合性TPU継ぎ目を形成し、微生物の侵入率を0.01 CFU/cm²以下に抑えることができます。ホットエアおよびRF法は滅菌性を損なうステッチ穴を排除するため、手術用ドレープ、無菌包装材、個人用保護具において不可欠です。

屋外広告や建築用テキスタイル:ストレス下での長期耐久性

二重ゾーン加熱で溶接されたビニール看板は、屋外での使用において8〜12年間色あせや端部のはがれに強く耐えます。テストにより、溶接されたキャンバスは5年間にわたり繰り返し荷重をかけた後でも素材本来の強度の98%を維持するのに対し、縫製接合部は78%までしか強度を維持できないことが確認されており、溶接の方が大幅に優れた性能を示しています。

適切な布地溶接装置の選定とメンテナンス

素材、厚さ、生産量に基づいた選定

適切な機器を選ぶ際には、実際に扱う材料の種類や厚さ、そしてどれだけの量を生産する必要があるかが重要になります。TPU素材やその他の極性高分子は、誘電特性に反応しやすいため、高周波溶着装置との組み合わせで最も良好な結果が得られます。頑丈なPVC用途には、高圧ホットウェッジ溶着機が一般的に最適です。ただし、2mm以下の薄手の素材を扱う場合は、作業者がホットエアー設定をしっかり制御して、工程中に素材が焼けてしまわないように注意する必要があります。大量生産を行う大手メーカーは通常、毎時100メートル以上を処理可能な自動生産ラインに投資しています。一方、小規模な工房では初期コストが抑えられ、少量生産にも十分対応できる半自動卓上型モデルを採用することが多いです。

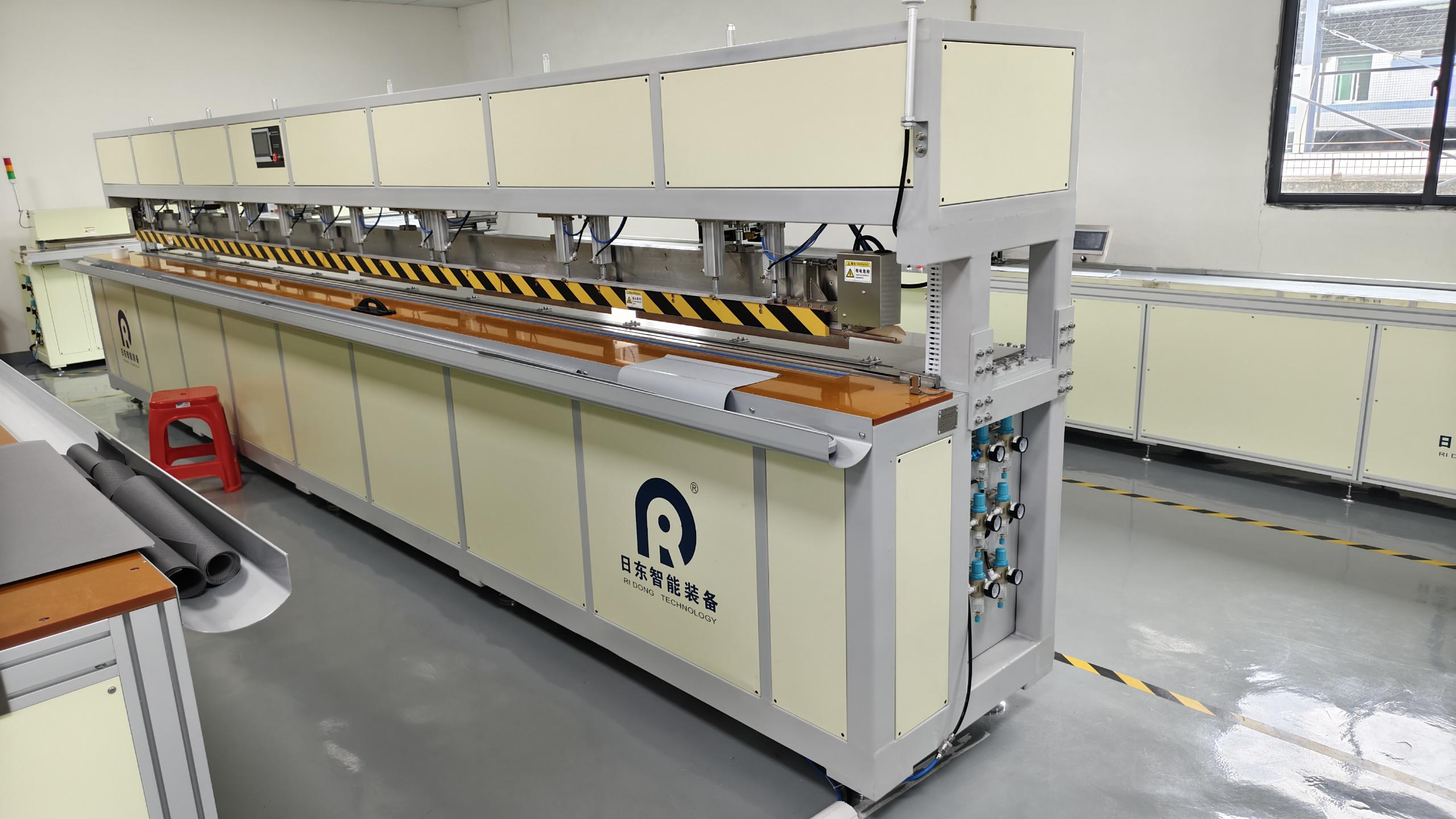

自動化、設置スペース、および携帯性に関する検討事項

卓上ホットエア溶接機(25kg未満)は、柔軟性を必要とする小規模な作業場に適しています。大規模メーカーは、連続運転に対応するためコンベアシステムに統合されたロボットアームを導入しています。携帯型の装置(中には30cm³未満のものも)は、インフレータブル製品の現場修理に標準的に使用されます。一方、据え置き型装置は医療機器製造においてマイクロンレベルの継ぎ目精度を実現します。

産業別ニーズ:医療分野と建設分野の要件

医療用溶接には、無菌状態を維持するためHEPAフィルター付きのISO 13485認証機器が求められます。これに対して建設機械は、頑丈さと屋外での作動性能を重視します。2023年の業界調査によると、シェルター製造者の78%が防水継ぎ目の信頼性を強調しているのに対し、医療機器製造者の92%が汚染のない溶接環境を優先しています。

ホットエア式、ホットウェッジ式、高周波(RF)式システムの日常メンテナンス

- ホットエア :ノズルは毎週清掃し、詰まりや空気流の乱れを防いでください

- ホットウェッジ テフロンコーティングローラーは500時間ごとに交換して、離型性能を維持してください

- RFシステム 月次で誘電体ブランケットのアーク放電や摩耗を点検してください

毎日のキャリブレーションにより、エネルギー損失を最大18%削減でき、すべてのシステムタイプにおける部品寿命を延ばします

よくある問題のトラブルシューティングと機械寿命の延長

もろい縫い目は、通常、使用している素材に対して温度設定が適切でない場合に発生します。接合部の強度が一貫していない場合は、圧着用ローラーの摩耗や、システム内のどこかで圧力の分布に問題があることが原因である可能性が高いです。製造業者が機械の寿命をより長くしようとする場合、予知保全が非常に大きな効果をもたらします。実際の使用データを分析することで、問題が重大化する前に特定でき、機器の寿命を実際に3年から5年程度延ばすことも可能です。PLC制御付きの機械には、点滅するエラーコードを通じてリアルタイムで診断を行うという、非常に便利な機能もあります。これにより、技術者は以前よりもはるかに迅速に問題の原因を特定できるため、生産ラインの停止時間が短縮され、修理待ちの期間が少なくなります。

よくある質問

布地溶着技術にはどのような種類がありますか?

布地溶接技術の主なタイプには、ホットエア溶接、ホットウェッジ溶接、およびRF(高周波)溶接があります。それぞれは使用する材料や用途に応じて独自の利点を持っています。

ニーズに合った適切な布地溶接機を選ぶにはどうすればよいですか?

適切な機械を選ぶには、取り扱う材料とその厚さ、および生産量を考慮する必要があります。例えば、RF溶接はTPU素材に適していますが、ホットウェッジ溶接は頑丈なPVC用途に最適です。

なぜ医療用テキスタイルにはRF溶接が好まれるのですか?

RF溶接は、IVバッグなどの製品において不可欠な密閉された無菌縫合部を作り出すため、医療用テキスタイルに好まれます。高いシール強度と医療規格への適合性を確保できます。

布地溶接装置のメンテナンスが重要な理由は何ですか?

機器のメンテナンスは、長寿命と高性能を維持するために不可欠です。ノズルの清掃や誘電体ブランケットの点検などの定期的なメンテナンスにより、機械の効率が保たれ、予期せぬ故障を防ぐことができます。