Kumaş Kaynak Ekipmanları Nasıl Çalışır: Prensipler ve Temel Bileşenler

Kumaş kaynak makinesi nedir ve nasıl çalışır?

Kumaş kaynak ekipmanı, PVC ve polietilen gibi termoplastikleri birleştirmek için kontrollü ısı, basınç veya ultrasonik dalgalar uygulayarak çalışır. Bu malzemeler birleşim noktasında ısıtıldığında, yapıştırıcıya ya da dikime gerek kalmadan aslında moleküler düzeyde kaynaşır. Çoğu hava kaynağı makinesi yaklaşık 300 ila 600 Fahrenheit arasında çalışır; bu oldukça yüksek ancak doğru bir şekilde bağlanma için gereklidir. Yüksek frekanslı kaynak ise üreticilerin şeyleri hızlı ve hassas bir şekilde kapatabilmelerini sağlayan dielektrik ısıtmayı kullanarak farklı bir yaklaşım sunar. Endüstriyel İmalat Dergisi'nden yapılan son bir raporda, yeni kaynak makinelerinin sıcaklıkları yüzde yarım doğrulukla koruyabildiği belirtilmiştir, böylece dikişler üretim partileri boyunca güçlü ve tutarlı kalır. Stres altında veya zorlu koşullara maruz kalacak ürünler üretilirken bu tür hassasiyet büyük önem taşır.

Kumaş Kaynak Makinelerinin Temel Bileşenleri

Temel bileşenler şunlardır:

- Isıtma elemanları : Düzenlenmiş termal enerji sağlar—hava sistemlerinde seramik ısıtıcılar, iletken tabanlı sistemlerde metal plakalar

- Pres ruloları : Erimiş katmanları sıkıştırmak ve tam yapışmayı sağlamak için 10—50 PSI uygular

- Dijital kontrol cihazları : Tutarlı sonuçlar için sıcaklığı, ilerleme hızını ve bekleme süresini izler ve ayarlar

- Soğutma bölgeleri : Kaynak sonrası dikişleri hızlıca katılaştırarak deformasyonu önler

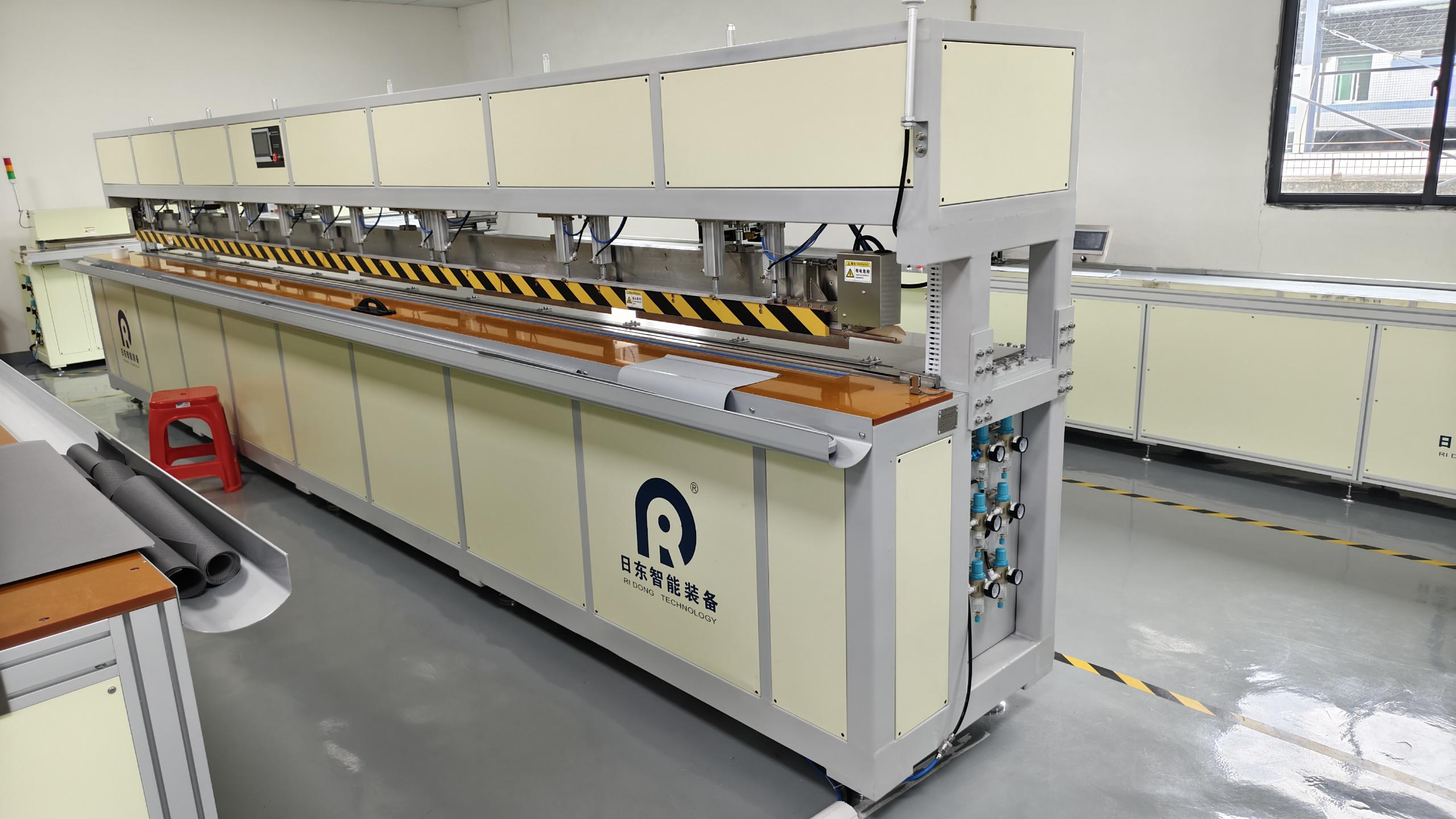

Endüstriyel sınıf makineler genellikle otomatik dikiş takibi için servo motorlar ve PLC'ler entegre eder ve örtüler, şişme yapılar ve tıbbi tekstillerin yüksek tekrarlanabilirlikle üretiminde hayati öneme sahiptir.

Kaynak ekipmanlarının temel özellikleri ve endüstriyel uygulamaları

Yüksek performans gösteren kumaş kaynak sistemleri, 1 ila 20 kW arasında ayarlanabilir güç seviyeleri ve farklı malzemelere ve kalınlıklarına uyum sağlayabilen programlama seçenekleriyle birlikte gelir. Tıbbi alan günümüzde özellikle IV torbaları için gerekli olan son derece sıkı ve steril sızdırmazlıkları sağlayan RF kaynak teknolojisine büyük ölçüde güvenmektedir ve bu, 2022 Tıbbi Cihaz Standartlarına göre yaklaşık %99,9'luk bir sızdırmazlık oranını karşılamaktadır. İnşaat uygulamalarına bakıldığında, sıcak bıçak kaynak makineleri saatte yaklaşık 1.200 doğrusal feet hızla PE jeomembranları birleştirmektedir. Bu kaynakların soyulma dayanımı 50 Newton/cm'yi aşmaktadır. Bu değer, montaj ve kullanım sırasında meydana gelen aşınmaya karşı direnç açısından normal dikişli dikişlerden 2 ila 4 kat daha güçlüdür.

Kumaş Kaynak Teknolojilerinin Türleri: Sıcak Hava, Sıcak Bıçak ve RF Kaynağı

Sıcak Hava Kaynağı: Prensipler ve Operasyonel Verimlilik

Sıcak hava kaynağı, plastik kumaşların erimeye başlayana kadar yaklaşık 300 ila 500 derece Celsius sıcaklıkta çok sıcak hava üfleyerek çalışır. Daha sonra parçaları hâlâ sıcakken birbirine bastırarak doğru şekilde birleşmelerini sağlarız. Bu işlem, işler arasında fazla ayar yapmaya gerek kalmadan polyester, naylon ve hatta vinil gibi çeşitli malzemelerle başa çıkabilir. Bu da farklı kalınlıklardaki kumaşlar veya zorlu kıvrımlı dikişlerle çalışırken oldukça avantajlıdır. Geçen yıl kumaş kaynak teknolojisine bakan bazı sektör temsilcilerine göre, dış mekan tente sistemleri ve şişme yapılar gibi ürünlerde üreticilerin çoğu bu tekniği tercih ediyor çünkü farklı gereksinimlere iyi adapte olur. Bugün piyasada bulunan yeni makineler, eski modellere kıyasla yaklaşık %20 daha az elektrik tüketir ve bu da seri üretim yapan işletmelerden ziyade orta ölçekli üretim yapan atölyeler için maliyetleri önemli ölçüde düşürür.

Sıcak Plaka Kaynağı: Dikiş Oluşturmada Hassasiyet ve Tutarlılık

Bu işlem, kumaş katmanları arasından geçen bir metal keskinin ısıtılmasını ve malzemeler rulolar tarafından bir araya getirilmeden önce eritilmesini içerir. Isıtılan eleman her iki malzemeyle doğrudan temas ettiğinden, yüzey alanı boyunca ısıyı eşit şekilde dağıtır ve zaman içinde dayanıklı, homojen dikişler elde edilir. Bu yöntem özellikle PVC ile takviyeli örtüler gibi kaplamalı kumaşlarda oldukça etkilidir. Tekne inşa edenler ve taşımacılık şirketleri, kamyon kenar perdeleri ile ekipmanların koruyucu örtüleri gibi ürünlerde düz ve su geçirmez eklemeler oluşturmak için bu tekniği benimsemiştir. Bazı araştırmalar, otomatik sistemlerin geleneksel elle yapılan yöntemlere kıyasla dikiş hatalarını yaklaşık %34 oranında azalttığını göstermektedir ve bu da güvenilirliğin en önemli olduğu zorlu çalışma koşullarında büyük fark yaratmaktadır.

Radyo Frekanslı (RF) Kaynak: Termoplastikler İçin Yüksek Hızlı Birleştirme

RF kaynak, elektromanyetik dalgalar aracılığıyla polimer moleküllerini uyararak çalışır ve her bir dikiş için yaklaşık 2 ila 5 saniyede malzemeleri birleştiren iç ısı oluşturur. Bu yöntem özellikle TPU filmler ve çeşitli PVC tıbbi ürünlerle çalışmak için uygundur ve yüzeyleri karbonlaştırmadan temiz sızdırmazlık sağlar. RF kaynak yöntemini öne çıkaran şey, karmaşık üç boyutlu şekilleri işleyebilme yeteneğidir ve bu yüzden uçak parçaları, koruyucu ekipman kayışları ve özel şişme yapılar gibi ürünlerde üreticiler tarafından yoğun olarak tercih edilir. Kontrollü ısıtma süreci, geleneksel yöntemlerle kolayca zarar görebilecek hassas alt malzemelere zarar verilmesini önler.

Karşılaştırmalı Analiz: Hangi Durumlarda Sıcak Hava, Sıcak Plaka veya RF Kaynak Kullanılmalı

| Kriterler | Sıcak Hava | Sıcak Yuva | Rf kaynak |

|---|---|---|---|

| En iyisi | Eğri dikişler, karışık malzemeler | Düz dikişler, kalın kaplamalar | Termoplastikler, karmaşık tasarımlar |

| Hız | Orta (3—8 m/dk) | Hızlı (5—10 m/dk) | Çok hızlı (10—15 m/dk) |

| Enerji Kullanımı | Orta | Yüksek | Düşük |

| Tipik Kullanım Alanı | Şişme tekneler, çadırlar | Kamyon brandaları, taşıyıcı bantlar | Tıbbi cihazlar, kişisel koruyucu ekipman |

Prototip ve küçük parti üretiminde sıcak hava esneklik sağlarken; uzun doğrusal dikişlerde üstün tutarlılık için sıcak kamayı kullanmak daha iyidir; RF yüksek hızda ve yüksek hassasiyetli uygulamalarda öne çıkar ancak malzeme uyumu açısından katı gereksinimler gerektirir. Seçim, üretim hacmine, dikiş geometrisine ve polimer özelliklerine bağlıdır.

Kumaş Kaynağında Malzeme Uyumluluğu: PVC, PE, Vinil, TPU ve Kanvas

PVC ve Vinilin Kaynaklanabilirliği: Sektör Standartları ve Sınırlamalar

PVC ve vinil, kolayca şekillendirilebilmeleri ve güneş hasarına karşı oldukça iyi direnç gösterebilmeleri nedeniyle dış mekân afişlerinden hava koşullarına dayanıklı brandalara ve şişme yapılara kadar her yerde karşımıza çıkar. Bu malzemeler yapısal amaçlarla kullanıldığında ISO 1167-2 standardı, minimum kaynak mukavemeti olarak yaklaşık 12 Newton/milimetrekare önerir. Ancak burada dikkat edilmesi gereken bir sınırlama vardır. Malzeme kalınlığı yaklaşık 3 milimetreyi aştığında, kaynak artık o kadar iyi tutmaz. Ayrıca özellikle vinil söz konusu olduğunda, sıcaklık eksi on derece Celsius'un altına düştüğünde malzeme oldukça kırılgan hâle gelmeye başlar. Bu durum, soğuk çatlakların oluşma olasılığını artırır ve bu nedenle birçok uzman, özellikle soğuk ortamlarda, kaynak öncesi malzemeyi ısıtmayı önerir; çünkü bu tür ortamlarda ek yerlerinin sağlam bir şekilde bir arada kalması gerekir.

Polietilen (PE) Kaynak Süreçlerinde Karşılaşılan Zorluklar ve Çözümler

Polietilen, yaklaşık 120 ila 130 santigrat derece civarında nispeten düşük bir erime noktasına sahiptir ve bu da kaynak yapılırken kolayca delinme eğiliminde olduğu anlamına gelir. Tecrübeli teknisyenler bunu iyi bilir ve genellikle ekipmanlarını buna göre ayarlar. En sık olarak sıcak hava sistemlerinde hava akımını yaklaşık yarım güç veya daha aşağısına indirirler, bazen ikili kademeli ısıtma yaklaşımı adı verilen yöntemi kullanırlar. Özellikle HDPE ile çalışırken dikkate değer bir uzlaşma söz konusudur. Düşük yoğunluklu polietilene (LDPE) kıyasla yaklaşık %30 ila %40 daha fazla enerji gerektirir. Ancak burada dikkat çeken nokta, bu ekstra enerjinin geride kalan çekme mukavemetinin yaklaşık %20 daha fazla olmasıyla bol bol tazmin edilmesidir. Tarım veya jeosentetik kaplamalar gibi dayanıklılığın en önemli olduğu uygulamalarda birçok profesyonel, daha yüksek enerji maliyetlerine rağmen ürünün zorlu koşullar altında daha uzun süre dayanabilmesi nedeniyle HDPE'yi tercih eder.

Yüksek Performanslı Uygulamalarda Termoplastik Poliüretan (TPU)

TPU, esnekliği (yüzde 300-500 uzama) ve kimyasal direnci nedeniyle tıbbi ve otomotiv alanlarında tercih edilir. 160-180°C'de kaynaklanarak kan basıncı bileklikleri, hava yastıkları ve koruyucu ekipmanlarda dikişsiz eklemeler oluşturur. Bu bağlantılar, darbe ve yorulma direncinde yapıştırıcılara göre üstün performans gösterir ve güvenliğe kritik öneme sahip bileşenler için önemlidir.

Kanvas ve Hibrit Malzemeler: Yapıştırıcıların Kaynağı Tamamladığı Durumlar

Kanvasın doğal lif içeriği ısıya dayanıklılığını sınırlar; karbonizasyonu önlemek için en iyi kaynak sıcaklığı aralığı 140-160°C'dir. Poliester-pamuk karışımlarında genellikle termal bağlama işlemi epoksi yapıştırıcılarla birlikte uygulanır ve sadece kaynağa göre soyulma mukavemetini yüzde 65 artırır. Bu hibrit yaklaşım, askeri çadırlar ve koruyucu kapaklar gibi zorlu uygulamalarda dayanıklılığı artırır.

| Malzeme | Optimal Kalınlık | Sıcaklık aralığı | Genel Kullanım Davası |

|---|---|---|---|

| PVC | 0,5—3,0 mm | 180—220°C | Reklam panoları |

| PE | 1,0—2,5 mm | 120—150°C | Tarımsal Örtüler |

| TPU | 0,8—2,2 mm | 160—180°C | Tıbbi Cihazlar |

| Tuval | 1,5—4,0 mm | 140—160°C | Çadırlar |

Kumaş Kaynak Ekipmanının Endüstriyel Uygulamaları

Kumaş kaynak işlemi sektörler boyunca güçlü, dikişsiz ve su geçirmez birleşimler sağlar. Geleneksel dikiş yöntemlerinin yerine yapıştırılmış dikişler kullanarak dayanıklılık, sızdırmazlık ve çevre direnci açısından üstün performans sunar.

Çadırlar ve Dış Mekân Örtüleri: Ağıır Hizmet Kullanımı için Dayanıklı Dikişler

Kaynaklı PVC ve PE çadırlar UV bozulmasına, saatte 75 mil hıza kadar rüzgar yüklerine ve -40°F ile 185°F arasındaki sıcaklıklara dayanır. İnşaat ve lojistik sektörleri, dikiş arızasının su sızmasına ve yük hasarına yol açabileceği kamyon örtüleri ve endüstriyel barınaklar için sıcak bıçak kaynak yöntemine güvenir.

Şişme Yapılar: Reklam Balonlarından Acil Durum Barınaklarına

RF kaynak, 5.000'den fazla döngü boyunca 2-5 PSI iç basınç koruması sağlayabilen hava geçirmez dikişler oluşturur. Bu güvenilir bağlantılar, sızdırmaz performansın vazgeçilmez olduğu mimari membranlarda, acil durum barınaklarında ve tıbbi izolasyon birimleri ile yakıt torbaları gibi yaşam destek sistemlerinde hayati öneme sahiptir.

Tıbbi Kumaşlar: Güvenlik Açısından Kritik Ürünler İçin Steril, Dikişsiz Kaynak

Tıbbi sınıf kaynak sistemleri, ISO 11607-1'e uyumlu biyouyumlu TPU dikişler üretir ve mikrobiyal giriş oranını 0,01 CFU/cm²'nin altına düşürür. Dikiş deliklerinin steriliteyi tehlikeye atmasını ortadan kaldıran sıcak hava ve RF yöntemleri, ameliyat örtüleri, steril ambalajlama ve kişisel koruyucu ekipmanlar için vazgeçilmezdir.

Afişler ve Mimari Tekstiller: Stres Altında Uzun Ömürlü Dayanıklılık

Vinil panolar, dış mekânda 8—12 yıl boyunca renk solması ve kenar soyulmasını önlemek üzere çift bölgeli ısıtma ile kaynaklanmıştır. Testler, kaynaklı keven beş yıllık döngüsel yüklemeden sonra ham malzemenin %98'lik mukavemetini koruduğunu doğrulamıştır ve bu oran, yalnızca %78 mukavemet koruyan dikişli birleşimlere kıyasla önemli ölçüde daha yüksektir.

Doğru Kumaş Kaynak Ekipmanını Seçme ve Bakımını Yapma

Malzeme, Kalınlık ve Üretim Hacmine Göre Seçim Yapmak

Doğru ekipmanın seçilmesi gerçekten çalıştığımız malzemenin türüne, kalınlığına ve ne kadar üretileceğine bağlıdır. Dielektrik özelliklere iyi yanıt verdikleri için TPU malzemeler ve diğer polar polimerler genellikle RF kaynak sistemleriyle birlikte kullanıldığında en iyi sonuçları verir. Dayanıklı PVC uygulamaları için genellikle yüksek basınçlı sıcak bıçak kaynak makineleri tercih edilir. Ancak 2 mm'nin altındaki ince malzemelerle çalışılırken operatörlerin işlem sırasında hiçbir şeyin yanmaması için sıcak hava ayarlarını iyi kontrol etmeleri gerekir. Büyük üreticiler genellikle saatte 100 metreden fazla üretim yapabilen otomatik üretim hatlarına yatırım yaparlar. Küçük atölyeler ise daha düşük üretim hacimleri için işi yapabilecek yarı otomatik masaüstü modelleriyle yetinir çünkü bu modeller başlangıç maliyeti daha düşüktür.

Otomasyon, Alan ve Taşınabilirlik Hususları

Masaüstü sıcak hava kaynak makineleri (25 kg altında) esneklik gerektiren küçük atölyeler için uygundur. Büyük ölçekli üreticiler, sürekli çalışma için konveyör sistemlerine entegre edilmiş robotik kollar kullanır. Saha onarımları için portatif üniteler - bazıları 30 cm³'ün altında - şişme ürünlerde standarttır, sabit tesisatlar ise tıbbi cihaz üretiminde mikron düzeyinde dikiş doğruluğu sağlar.

Sektöre Özel İhtiyaçlar: Tıbbi Ürünler Karşı İnşaat Sektörü Gereksinimleri

Tıbbi kaynak işlemleri, steril koşulları korumak için ISO 13485 sertifikalı makineler ve HEPA filtreleme sistemleri gerektirir. Buna karşılık, inşaat ekipmanları dayanıklılık ve açık alanda çalışabilirliği ön planda tutar. 2023 yılında yapılan bir sektör anketi, barınak üreticilerinin %78'inin su geçirmez dikiş güvenilirliğine önem verdiğini, tıbbi cihaz üreticilerinin ise %92'sinin kontaminasyonsuz kaynak ortamlarını önceliklendirdiğini göstermiştir.

Sıcak Hava, Sıcak Plaka ve RF Sistemleri İçin Rutin Bakım

- Sıcak Hava : Hava akışını engelleyen tıkanmaları önlemek için nozulları haftalık temizleyin

- Sıcak Yuva : Sürüş performansını korumak için her 500 saatte bir teflon kaplı rulmanları değiştirin

- RF sistemleri : Arklanma veya aşınma açısından dielektrik battaniyeleri ayda bir kontrol edin

Günlük kalibrasyon, tüm sistem tiplerinde enerji israfını %18'e kadar azaltır ve bileşen ömrünü uzatır.

Sık Karşılaşılan Sorunların Giderilmesi ve Makine Ömrünün Uzatılması

Kırılgan dikişler genellikle kullanılan malzeme için sıcaklığın doğru ayarlanmaması sonucu oluşur. Bağlantıların her yerde tutarlı olmaması, genellikle basınç rulolarında aşınma belirtilerinin olması ya da sistemde bir yerlerde basınç dağılımı sorunlarının varlığına işaret eder. Makinelerinin ömrünü uzatmak isteyen üreticiler için tahmine dayalı bakım büyük fark yaratır. Gerçek kullanım verilerini incelemek, sorunlar büyük hâle gelmeden önce tespit edilmesini sağlar ve bu da ekipmanın ömrüne üç ila beş yıl kadar ek süre kazandırabilir. PLC kontrollü makineler ayrıca yanıp sönen hata kodları aracılığıyla gerçek zamanlı teşhis imkânı sunar. Bu, teknisyenlerin eskisine göre çok daha hızlı bir şekilde neyin yanlış gittiğini anlamasını sağladığından, üretim hatlarının onarımlar için beklerken durma süresi kısalır.

SSS

Kumaş kaynak teknolojilerinin farklı türleri nelerdir?

Kumaş kaynak teknolojilerinin temel türleri arasında Sıcak Hava Kaynağı, Sıcak Payet Kaynağı ve RF (Radyo Frekansı) Kaynağı bulunur. Her biri kullanılan malzemeye ve uygulamaya göre farklı avantajlara sahiptir.

İhtiyaçlarıma uygun kumaş kaynak makinesini nasıl seçerim?

Doğru makineyi seçmek, üzerinde çalıştığınız malzeme ve kalınlığı ile üretim hacmini dikkate almayı gerektirir. Örneğin, RF kaynağı TPU malzemeler için uygundur, ancak ağır hizmet tipi PVC uygulamaları için sıcak payet kaynağı idealdir.

Tıbbi tekstillerde neden RF kaynağı tercih edilir?

RF kaynağı, IV poşetleri gibi ürünler için gerekli olan steril, sızdırmaz dikişler oluşturduğundan tıbbi tekstillerde tercih edilir ve yüksek bağlantı bütünlüğü ile tıbbi standartlara uyumu sağlar.

Kumaş kaynak ekipmanlarının bakımı neden önemlidir?

Ekipmanın bakımı, ömrünü uzatmak ve performansı korumak açısından çok önemlidir. Memeleri temizlemek ve dielektrik örtüleri denetlemek gibi düzenli bakım işlemleri, makinenin verimliliğini sağlar ve beklenmedik arızaların önüne geçer.

İçindekiler

- Kumaş Kaynak Ekipmanları Nasıl Çalışır: Prensipler ve Temel Bileşenler

- Kumaş Kaynak Teknolojilerinin Türleri: Sıcak Hava, Sıcak Bıçak ve RF Kaynağı

- Kumaş Kaynağında Malzeme Uyumluluğu: PVC, PE, Vinil, TPU ve Kanvas

- Kumaş Kaynak Ekipmanının Endüstriyel Uygulamaları

- Doğru Kumaş Kaynak Ekipmanını Seçme ve Bakımını Yapma

- SSS